Wenn es um Innovation und Effizienz in der modernen Fertigung und im Maschinenbau geht, sind CNC-Werkzeugmaschinen ein entscheidendes Element, das nicht ignoriert werden darf. CNC-Werkzeugmaschinenzentren sind zu einer revolutionären Technologie in der Fertigungsindustrie geworden. Sie bringen eine völlig neue Dimension und Effizienz in den Produktionsprozess.

In diesem Artikel werden wir einen genaueren Blick darauf werfen, was ein CNC-Bearbeitungszentrum ist. Außerdem gehen wir auf die vielfältigen Anwendungsmöglichkeiten in der Fertigung ein. Wenn wir die Hauptmerkmale dieser fortschrittlichen Technologie verstehen, können wir besser nachvollziehen, wie sie eine entscheidende Rolle bei technologischen Trends spielt. Lassen Sie uns die Geheimnisse der CNC-Werkzeugmaschinen lüften. Erforschen Sie ihre überzeugende Rolle in der heutigen Industrie.

Was ist ein CNC-Bearbeitungszentrum?

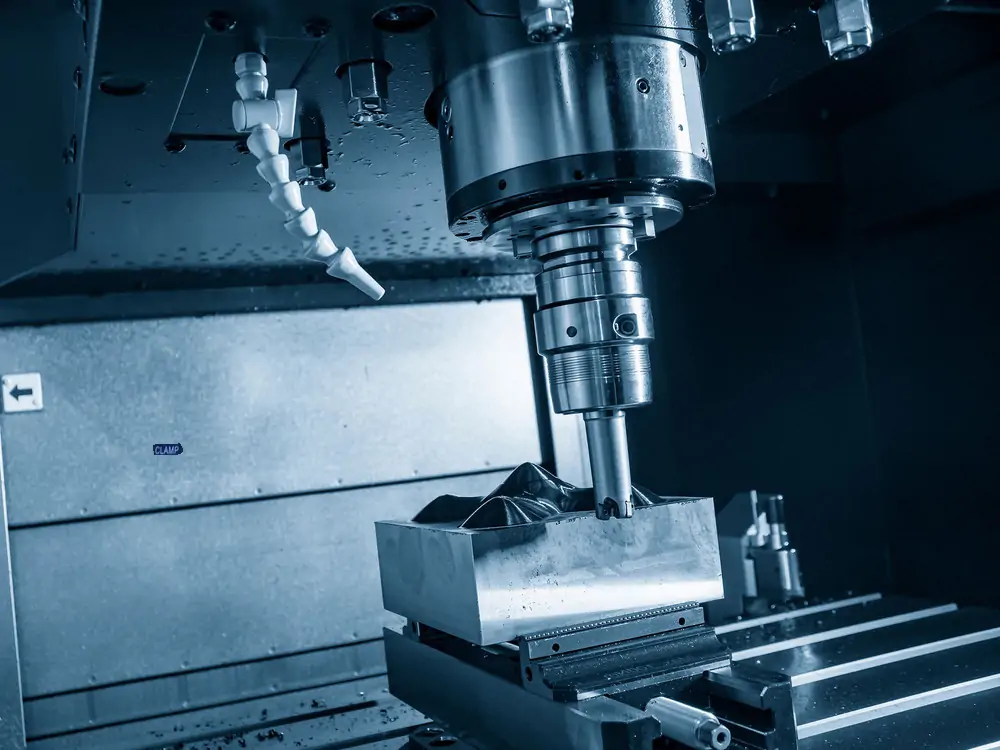

Die Grundlage für die Lektüre unseres Artikels besteht zunächst darin, die Definition eines CNC-Bearbeitungszentrums zu verstehen. Einfach ausgedrückt, ist ein CNC-Bearbeitungszentrum eine fortschrittliche Fertigungsanlage. Es kombiniert die Technologie der numerischen Computersteuerung mit einem hohen Automatisierungsgrad der Bearbeitung. Diese Werkzeugmaschine ist vielseitig. Sie kann viele verschiedene Bearbeitungsaufgaben auf einer einzigen Arbeitsstation ausführen. Dazu gehören Fräsen, Bohren und Schneiden. CNC-Bearbeitungszentren steuern die Bewegung von Werkzeugen und Werkstücken durch vorprogrammierte Computerprogramme. Damit lassen sich exakte und wiederholbare Bearbeitungen durchführen.

Was sind die Hauptkomponenten eines CNC-Bearbeitungszentrums?

Ein CNC-Bearbeitungszentrum ist eine automatisierte Fertigungsanlage mit vielen wichtigen Komponenten. Zu den Hauptkomponenten gehören viele Schlüsselelemente. Jedes Teil ist wichtig, um hohe Präzision, Effizienz und Zuverlässigkeit zu gewährleisten. Diese Komponenten arbeiten zusammen, um eine präzise Bearbeitung zu erreichen. Im Folgenden werden die Hauptkomponenten eines CNC-Bearbeitungszentrums beschrieben.

Bett

Das Bett ist das Grundgerüst der Werkzeugmaschine und dient zur Aufnahme aller anderen Komponenten. Es ist in der Regel aus schwerem Gusseisen gefertigt oder geschweißt. Es hat eine ausreichende Steifigkeit und Stabilität, um Genauigkeit und Stabilität während der Bearbeitung zu gewährleisten.

Spindel

Die Spindel ist das Herzstück eines CNC-Bearbeitungszentrums und dient der Drehung des Werkzeugs für die Zerspanung. Die Steuerung ihrer Drehzahl und ihres Drehmoments beeinflusst die Bearbeitungsgeschwindigkeit und die Schnittqualität. Das Design und die Leistung der Spindel wirken sich auf die Genauigkeit und Effizienz des Bearbeitungszentrums aus. Leistungsstarke Spindeln verfügen oft über viele Geschwindigkeiten, hohe Drehzahlen und elektrische Werkzeugschaltfunktionen.

Werkzeugwechsler

Die Werkzeugbibliothek ist Teil des automatischen Werkzeugwechselsystems. Es dient der Speicherung und Verwaltung verschiedener Werkzeugtypen. Das Werkzeugmagazin kann viele Werkzeuge aufnehmen. CNC-Bearbeitungszentren sind in der Regel mit automatischen Werkzeugwechselsystemen ausgestattet. Das automatische Werkzeugwechselsystem kann die Werkzeuge während der Bearbeitung nach Bedarf auswählen und ersetzen. Es kann die Produktionseffizienz verbessern.

CNC-Steuerungssystem

Das CNC-System ist das Gehirn des CNC-Bearbeitungszentrums. Es sorgt für den Empfang, die Interpretation und die Ausführung von Bearbeitungsvorgängen. Durch die Steuerung von Servomotoren und Aktuatoren erreicht es eine präzise Bewegung jeder Achse. Der Bediener gibt die Bearbeitungsanweisungen über das CNC-System ein und überwacht den Prozess. Er nimmt die notwendigen Einstellungen vor, um eine präzise Bearbeitung zu erreichen.

Arbeitstisch

Die Werkbank ist der Bereich, in dem die Werkstücke platziert und eingespannt werden. Sie verfügt in der Regel über mehrachsige Bewegungsmöglichkeiten und kann sich in der X-, Y- und Z-Achse bewegen. Schneidwerkzeuge können eine Vielzahl von Bearbeitungen an Werkstücken durchführen.

Servomotoren und Antriebe

Servomotoren sind für die Bewegung der einzelnen Achsen zuständig. Servoantriebe steuern die Bewegung des Motors, um eine präzise Positions- und Geschwindigkeitsregelung zu erreichen.

Kühlmittel-System

Das Kühlsystem dient der Kühlung des Werkzeugs und des Werkstücks. Es verhindert den Verschleiß des Werkzeugs und die Verformung des Werkstücks durch Überhitzung. Dies kann durch Sprühen von Kühlflüssigkeit oder durch ein Kühlsystem entlang der Werkzeugbahn erreicht werden. Außerdem kann es den Schneidbereich reinigen, Späne beseitigen und die Qualität und Effizienz der Bearbeitung verbessern.

Bedienfeld und Bedienerkonsole

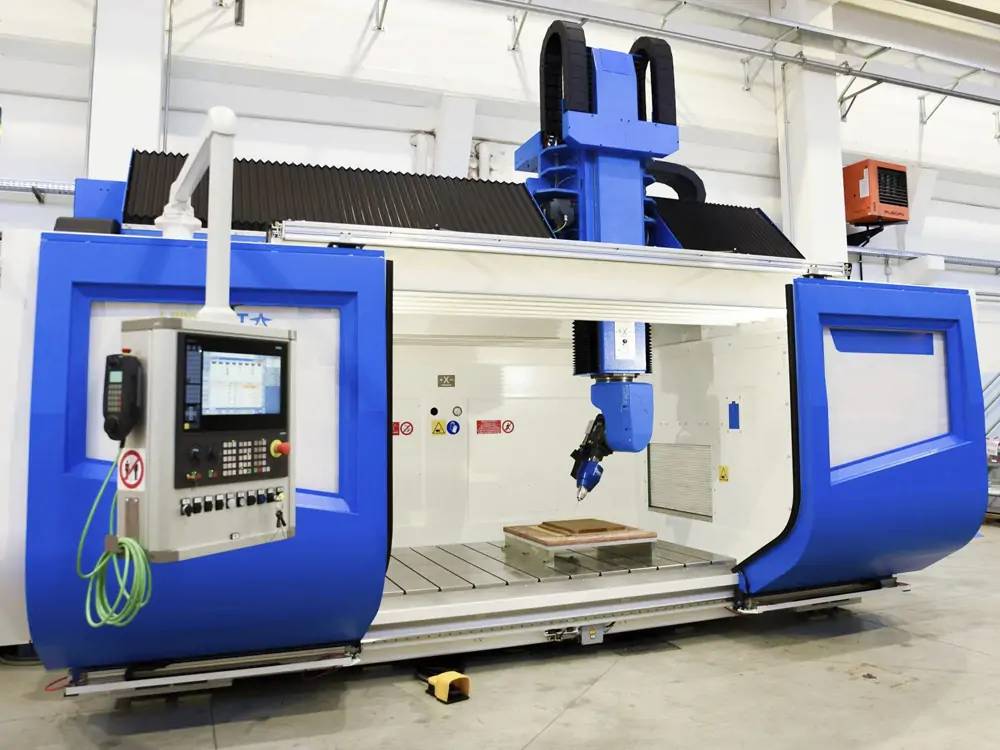

Das Bedienpult befindet sich in der Regel neben der Werkzeugmaschine und ermöglicht die Eingabe und Einstellung der Bearbeitungsparameter. Das Bedienpult bietet dem Bediener eine Schnittstelle zum Programmieren, Prüfen und Ändern von Vorgängen.

Was sind die Spindeln von CNC-Bearbeitungszentren?

Die Spindel eines CNC-Bearbeitungszentrums ist eine seiner Schlüsselkomponenten. Sie wirkt sich direkt auf die Leistung und Effizienz des Bearbeitungszentrums aus. Verschiedene Arten von Spindeln sind für unterschiedliche Bearbeitungsanforderungen geeignet. Im Folgenden sind einige gängige Spindeltypen für CNC-Bearbeitungszentren aufgeführt.

Inline-Spindel

Bei einer linearen Spindel handelt es sich um eine Spindel, die direkt an der Struktur der Werkzeugmaschine befestigt ist. Sie hat normalerweise eine höhere Drehzahl. Sie eignet sich für Anwendungen, die Hochgeschwindigkeitsbearbeitung erfordern. Zum Beispiel bei der Leichtmetall- und Holzbearbeitung.

Patronenspindel

Die versetzte Spindel ist mit einem Kreuzrollenlager ausgestattet, das für hohe Drehzahlen und Drehmomente sorgt. Dadurch eignet sie sich besser für die Schwerzerspanung und Metallbearbeitung, wie z. B. Fräsen und Bohren.

Eingebaute Spindel

Einbauspindeln sind direkt in die Struktur der Werkzeugmaschine integriert und werden häufig in kompakten Werkzeugmaschinenkonstruktionen eingesetzt. Dieser Spindeltyp bietet eine hohe Steifigkeit. Er eignet sich für Anwendungen, die eine hohe Präzision erfordern, wie z. B. den Formenbau.

Schleifspindel

Schleifmaschinenspindeln sind für Schleifaufgaben mit hoher Drehgeschwindigkeit und Präzision ausgelegt. Die Spindel eignet sich zum Flachschleifen, Innen- und Außenrundschleifen und für andere Arbeiten.

Mehrspindler

Die mehrachsige Spindel kann viele Werkzeuge gleichzeitig installieren, um die gleichzeitige Bearbeitung vieler Stationen zu erreichen. Sie kann die Produktionseffizienz verbessern. Diese Spindel ist für komplexe Prozesse geeignet, die Multi-Tasking erfordern.

Elektrische Spindel

Elektrospindeln werden elektrisch angetrieben und haben in der Regel hohe Dreh- und Reaktionsgeschwindigkeiten. Sie eignen sich für Aufgaben, die eine Hochgeschwindigkeits- und Hochpräzisionsbearbeitung erfordern. Zum Beispiel Hochgeschwindigkeitsfräsen und leichtes Gravieren.

Beheizte Spindel

Beheizte Spindeln eignen sich für Aufgaben, bei denen die Temperatur der Bearbeitungsumgebung kontrolliert werden muss. Zum Beispiel bei der Kunststoffverarbeitung. Sie können eine stabile Temperatur gewährleisten und die Verarbeitungsqualität sicherstellen.

Flüssigkeitsgekühlte Spindel

Die Kühlspindel ist mit einem Kühlsystem ausgestattet. Es kann sicherstellen, dass die richtige Temperatur während der Hochgeschwindigkeitsbearbeitung aufrechterhalten wird. Diese Spindel eignet sich für langfristige, hochintensive Bearbeitungsaufgaben.

Welche Arten von CNC-Bearbeitungszentren

CNC-Bearbeitungszentren gibt es in vielen Ausführungen. Jeder Typ ist für unterschiedliche Bearbeitungsanforderungen und Branchen geeignet. Im Folgenden finden Sie einige gängige Typen von CNC-Bearbeitungszentren.

Vertikal-Bearbeitungszentrum (VMC)

Ein vertikales Bearbeitungszentrum hat eine vertikale Spindel mit einem Arbeitstisch, der sich auf drei Achsen bewegt. Es eignet sich für verschiedene Zerspanungsprozesse von Metallen und Nichtmetallen. Dazu gehören Fräsen, Bohren und Reiben. Vertikale Bearbeitungszentren werden im Formenbau, in der Luft- und Raumfahrt und in der Automobilindustrie eingesetzt.

Horizontal-Bearbeitungszentrum (HMC)

Die Spindel eines horizontalen Bearbeitungszentrums ist platziert, und der Tisch bewegt sich auf drei Achsen. Es ist für die Bearbeitung großer und schwerer Teile geeignet. Horizontale Bearbeitungszentren werden normalerweise in der Fertigung eingesetzt. Zum Beispiel bei Automotoren und Schiffsteilen.

5-Achsen-Bearbeitungszentrum

Fünf-Achsen-Bearbeitungszentren verfügen über zwei weitere Drehachsen, so dass sie in mehr Winkeln und Richtungen schneiden können. Diese Werkzeugmaschine ist für die Bearbeitung komplexer Oberflächen und vielflächiger Teile geeignet. Zum Beispiel für Flugzeugteile und medizinische Geräte.

Gantry-Bearbeitungszentrum

Das Gantry-Bearbeitungszentrum hat eine Balkenstruktur, und der Arbeitstisch bewegt sich auf dem Balken. Es wird in der Regel für die Bearbeitung großer Werkstücke verwendet, z. B. für Schiffe, Windkraftflügel usw.

3-Achsen-Bearbeitungszentrum

Das dreidimensionale Bearbeitungszentrum ist die einfachste Form. Es hat drei lineare Achsen: die X-Achse, die Y-Achse und die Z-Achse. Diese Werkzeugmaschine eignet sich für normale dreiachsige Zerspanungsarbeiten wie Fräsen, Bohren, Reiben usw.

Drehzentrum

Drehzentren kombinieren die Funktionen Fräsen und Drehen mit einem Drehtisch und einem Revolver. Es eignet sich für die Bearbeitung komplexer rotierender Teile, wie z. B. Wellenteile und Kugelumlaufspindeln.

Multi-Tasking-Bearbeitungszentrum

Multi-Task-Bearbeitungszentren integrieren viele Bearbeitungsfunktionen, darunter Fräsen, Drehen, Bohren und mehr. Sie können viele Prozesse auf derselben Werkzeugmaschine ausführen. Es erhöht die Produktivität und reduziert die Zeit für den Wechsel der Ausrüstung.

Hochgeschwindigkeits-Bearbeitungszentrum

Hochgeschwindigkeits-Bearbeitungszentren verfügen über Hochgeschwindigkeitsspindeln und Hochgeschwindigkeitsvorschubsysteme. Sie eignen sich für Bearbeitungsaufgaben, die eine hohe Oberflächenqualität und Präzision erfordern. Zum Beispiel im Formenbau und bei Komponenten für die Luft- und Raumfahrt.

Wie viel kostet ein CNC-Bearbeitungszentrum?

Die Preise für CNC-Bearbeitungszentren hängen von verschiedenen Faktoren ab. Dazu gehören Modell, Spezifikation, Marke, Funktionen und Zubehör. Daher ist es nicht einfach, eine genaue Preisspanne anzugeben. Im Folgenden finden Sie die Preisspanne für CNC-Bearbeitungszentren unter allgemeinen Bedingungen. Sie dient nur als Referenz. Der tatsächliche Preis kann schwanken.

Kleines CNC-Vertikal-Bearbeitungszentrum

Preisspanne: $10.000 bis $50.000.

Merkmale: Geeignet für die Produktion in kleinem Maßstab und für Ausbildungszwecke. In der Regel verfügt sie über wesentliche CNC-Funktionen.

Vertikales/horizontales CNC-Bearbeitungszentrum mittlerer Größe

Preisspanne: $50.000 bis $200.000.

Merkmale: Geeignet für mittlere Produktionsmengen. Sie verfügt über leistungsfähigere Bearbeitungsmöglichkeiten, einen größeren Arbeitsbereich und fortschrittlichere CNC-Funktionen.

Großes CNC-Horizontal-Bearbeitungszentrum

Preisspanne: $200,000+.

Merkmale: Für die Massenproduktion. In der Regel verfügt sie über einen größeren Arbeitsbereich, eine höhere Spindelleistung und mehr fortschrittliche Funktionen. Wie z. B. ein automatisches Werkzeugwechselsystem, automatische Werkstückvermessung usw.

Häufige Probleme und Lösungen für CNC-Bearbeitungszentren

Während des Betriebs eines CNC-Bearbeitungszentrums können Sie auf einige allgemeine Probleme stoßen. Nachfolgend finden Sie einige mögliche Probleme und entsprechende Lösungen.

Schlechte Schnittqualität

Mögliche Gründe: Werkzeugverschleiß, unsachgemäße Einstellung der Schnittgeschwindigkeit, instabile Werkstückspannung.

Lösung: Ersetzen Sie die Schneidwerkzeuge, stellen Sie die Schnitt- und Vorschubgeschwindigkeit ein und überprüfen und verbessern Sie das Spannsystem.

Unbefriedigende Bearbeitungsgenauigkeit

Mögliche Gründe: Positionierungsfehler der Werkzeugmaschine, Verschleiß der Führungsschienen, Probleme mit dem CNC-System.

Lösung: Kalibrierung von Werkzeugmaschinen, Austausch verschlissener Führungsschienenkomponenten, Überprüfung und Einstellung von CNC-Systemparametern.

Verarbeitung von Vibrationen und Lärm

Mögliche Gründe: Werkzeuginstabilität, falsche Einstellungen der Schnittparameter und Probleme mit der Struktur der Werkzeugmaschine.

Lösung: Überprüfen Sie die Stabilität des Werkzeugs, optimieren Sie die Schnittparameter und überprüfen und reparieren Sie die Struktur der Werkzeugmaschine.

Kurze Lebensdauer der Werkzeuge

Mögliche Gründe: unangemessene Schnittparameter, unpassende Schneidstoffe und schlechte Werkzeugqualität.

Lösung: Passen Sie die Schnittparameter an, wählen Sie geeignete Materialien und verwenden Sie hochwertige Werkzeuge.

CNC-Programmfehler

Mögliche Gründe: Programmierfehler und CNC-Code-Probleme.

Lösung: Prüfen Sie das CNC-Programm sorgfältig und debuggen Sie Zeile für Zeile.

Unzureichende Kühlung von Werkzeugmaschinen

Mögliche Gründe: Ausfall des Kühlsystems, zu wenig Kühlmittel.

Lösung: Überprüfen Sie das Kühlsystem und stellen Sie sicher, dass genügend Kühlmittel vorhanden ist.

Ausfall des automatischen Werkzeugwechselsystems

Mögliche Gründe: Problem mit dem Werkzeugmagazin, Ausfall des Werkzeugsensors.

Lösung: Überprüfen Sie den mechanischen Teil des Werkzeugmagazins und tauschen Sie den Werkzeugsensor aus.

CNC-System-Alarm

Mögliche Gründe: Sensorfehler, Kabelverbindungsproblem.

Lösung: Überprüfen Sie den Sensor und die Kabelverbindung.

Probleme mit dem Halten von Werkstücken

Mögliche Gründe: Die Klemme ist beschädigt, und die Klemmkraft ist unzureichend.

Lösung: Setzen Sie die Klemme wieder ein und stellen Sie die Klemmkraft ein.

Werkzeug-Kollision

Mögliche Gründe: Programmfehler, falsches Werkstück oder falsche Vorrichtungsposition.

Lösung: Überprüfen Sie das CNC-Programm und passen Sie die Position des Werkstücks oder der Vorrichtung an.

Schlussfolgerung

CNC-Werkzeugmaschinen sind ein fantastischer Bereich der Technologie. Wir sind Zeugen einer Revolution in der Fertigung. Sie bietet Ingenieuren und Herstellern effizientere und präzisere Werkzeuge. Außerdem eröffnet sie unendliche Möglichkeiten für Innovation und Design.

Der Aufstieg der CNC-Werkzeugmaschinen markiert einen soliden Schritt in Richtung Digitalisierung, Automatisierung und Intelligenz in der Fertigungsindustrie. Durch die intelligente Steuerung von Computern können wir eine präzise und wiederholbare Bearbeitung bei komplexen technischen Aufgaben erreichen. Dadurch wird der Produktionsprozess flexibler und effizienter. Wenn Sie Fragen dazu haben, was ein CNC-Bearbeitungszentrum ist, setzen Sie sich bitte mit uns in Verbindung.