Die Lagergenauigkeit an der Spindel der Werkzeugmaschine sollte ISOP5 oder höher sein, und für die Spindelunterstützung von CNC-Werkzeugmaschinen, Bearbeitungszentren und anderen Hochgeschwindigkeits- und Hochpräzisions-Werkzeugmaschinen sollte ISOP4 oder höhere Genauigkeit gewählt werden; Spindellager umfassen Schrägkugellager, Kegelrollenlager und Zylinderrollenlager. Die folgenden Hui Pu Lager, um Ihnen zu sagen, über die drei Formen der Konfiguration von CNC-Werkzeugmaschinen Spindel Lager:

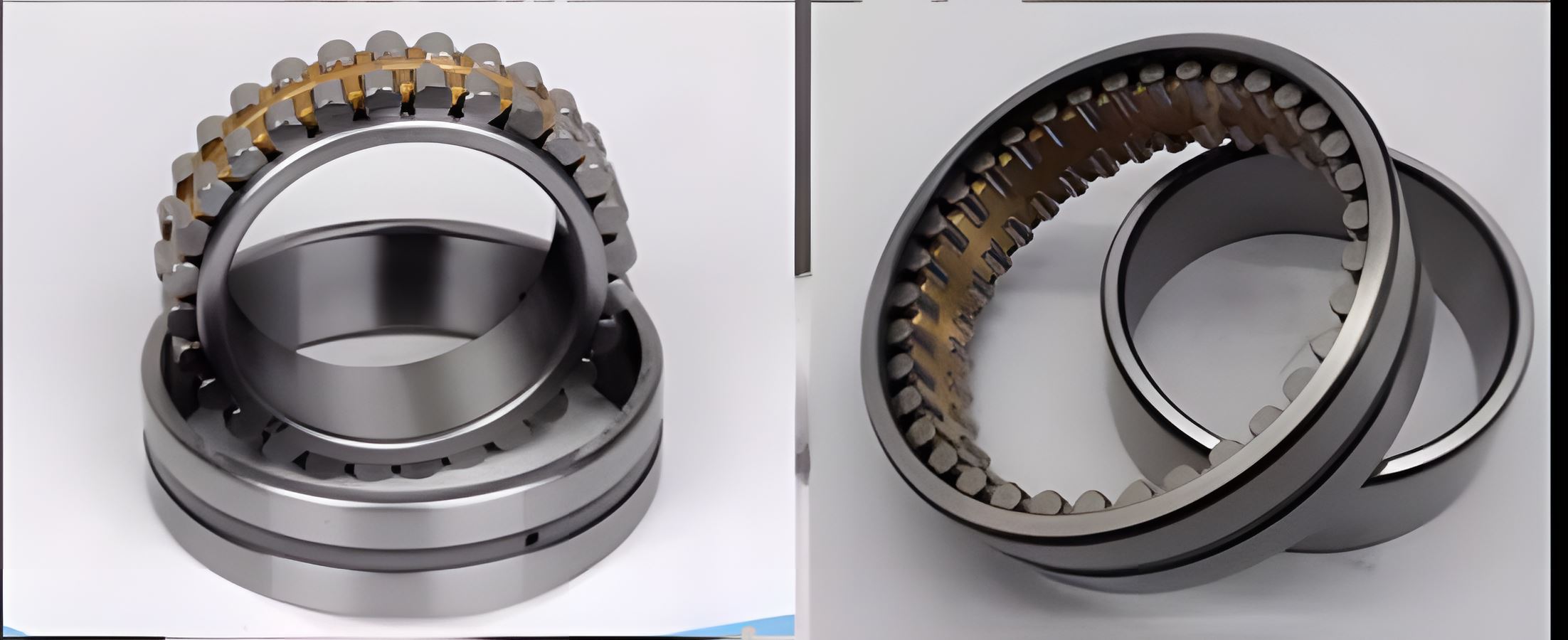

- Zweireihige Zylinderrollenlager und zweireihige 60o-Schrägkugellager werden für die vordere Lagerung verwendet, und Schrägkugellager werden für die hintere Lagerung verwendet. Diese Konfiguration Form macht die umfassende Steifigkeit der Spindel stark verbessert, kann die Anforderungen der starken Schneiden zu erfüllen, so ist es weit verbreitet in allen Arten von CNC-Werkzeugmaschinen Spindel verwendet.

-

Verwenden Sie hochpräzise zweireihige Schrägkugellager. Das Schrägkugellager hat eine gute Hochgeschwindigkeitsleistung, die Spindeldrehzahl kann 4000r/min erreichen, aber seine Tragfähigkeit ist klein, so dass es für Hochgeschwindigkeits-, Leichtlast- und Präzisions-CNC-Werkzeugmaschinenspindel geeignet ist. In der Spindel des Bearbeitungszentrums, um die Lagerkapazität zu verbessern, wird manchmal die vordere Unterstützung von 3 oder 4 Schrägkugellager-Kombination verwendet, und die Hülse wird verwendet, um Vorspannung zu erreichen.

-

Es werden zweireihige und einreihige kegelige Lager verwendet. Das Lager hat eine hohe radiale und axiale Steifigkeit, kann schwere Lasten tragen, insbesondere starke dynamische Lasten, und hat eine gute Installations- und Einstellleistung. Allerdings begrenzt diese Lagerkonfiguration die Spindeldrehzahl und -genauigkeit, so dass sie für CNC-Werkzeugmaschinenspindeln mit mittlerer Präzision, niedriger Drehzahl und hoher Belastung geeignet ist.

Mit der Entwicklung der Materialindustrie gibt es eine Tendenz, Keramikkugellager in CNC-Maschinenspindeln zu verwenden. Die Vorteile dieses Lagers sind: geringes Kugelgewicht, kleine Fliehkraft, kleines dynamisches Reibungsmoment; die thermische Ausdehnung durch Temperaturanstieg ist gering, so dass die Vorspannung der Spindel stabil ist; kleine elastische Verformung, hohe Steifigkeit, lange Lebensdauer. Der Nachteil sind die hohen Kosten.

In der Struktur der Spindel, um mit Futter oder Werkzeugspannung, Spindel entladen, Spindellager Positionierung und Spiel Einstellung, Spindel Montage Schmierung und Abdichtung und eine Reihe von Problemen auf den Prozess. Um den Einfluss der thermischen Verformung durch den Temperaturanstieg der Spindelanordnung auf die Arbeitsgenauigkeit der Werkzeugmaschine zu minimieren, wird die Wärme der Spindelanordnung normalerweise durch das zirkulierende System des Schmieröls abgeführt, so dass die Spindelanordnung und das Gehäuse eine konstante Temperatur beibehalten können. In einigen CNC-Fräs- und Bohrmaschinen wird die Kühlvorrichtung verwendet, um eine ideale Temperaturkontrolle zu erreichen. In den letzten Jahren werden die Spindellager einiger CNC-Werkzeugmaschinen mit Fett geschmiert, das 7 bis 10 Jahre pro Schmierstoffzugabe verwendet werden kann, was die Struktur vereinfacht, die Kosten reduziert und die Wartung vereinfacht. Es ist jedoch notwendig, die Vermischung von Schmieröl und Fett zu verhindern, was in der Regel mit einer Labyrinthdichtung geschieht.

Bei der Spindel einer CNC-Drehmaschine muss die Steifigkeit der Spindel verbessert werden, da das Kraftspannfutter und der hydraulische Spannzylinder auf beiden Seiten der Spindel installiert sind.

https://www.youtube.com/watch?v=IEw5xtK3jPk

Angebot anfordern