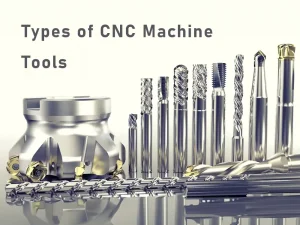

Die Technologie ersetzt viele konventionelle Ideen und Maschinen. CNC-Maschinen sind ebenfalls ein Ergebnis der technologischen Revolutionen. Diese Maschinen zeichnen sich in der Fertigungsindustrie durch ihre Schnelligkeit und Präzision aus. Diese Maschinen bestehen aus verschiedenen Komponenten, die zu verschiedenen Arten von CNC-Werkzeugmaschinen führen.

Diese Werkzeuge tragen dazu bei, das genaue Funktionieren dieser Maschinen zu steuern. Alle Arten von Werkzeugen erfüllen bestimmte Aufgaben. Daher ist es wichtig, jeden Typ zu verstehen, um die gewünschten Ergebnisse zu erzielen. Kennen Sie sich mit diesen Werkzeugen nicht aus? Keine Sorge! In diesem Leitfaden finden Sie Informationen zu diesen Werkzeugen für alle kleinen und großen Arbeiten. Fangen wir also an.

Überblick über CNC-Werkzeugmaschinen

CNC-Maschinen arbeiten mit den Anweisungen eines Computers. Sie werden zum Schneiden, Entwerfen und Formen verschiedener Materialien mit 100% Präzision verwendet. Sie bestehen aus einem speziellen CNC-System (Computerized Numerical Control). Es sorgt dafür, dass diese Maschinen die vom Bediener eingegebenen codierten Anweisungen befolgen.

Sie haben sicher schon die außergewöhnlichen Designs von Möbeln gesehen. Das ist dank dieser fortschrittlichen Maschinen möglich. Aber diese Maschinen arbeiten nicht allein. Stattdessen sind ihre Arbeitsweise und Funktionalität von den Werkzeugen abhängig. In einfachen Worten können wir sagen, dass diese Maschinen Hände haben, um bestimmte Aufgaben zu erledigen, die als ihre Werkzeuge bekannt sind.

Zu diesen Werkzeugen gehören Dreh-, Schneid-, Bohr- und Schleifwerkzeuge. Alle diese Werkzeuge sind an der Struktur der Hauptmaschine befestigt. Wie funktionieren diese Werkzeuge mit CNC-Maschinen? Die Hersteller bereiten die Konstruktionsvorlage per Software vor. Der Computer kann diesen Entwurf, der mit Hilfe der Software erstellt wurde, jedoch nicht sehen.

Der Bediener ändert diesen Entwurf in programmierte Anweisungen um. Diese Anweisungen werden an den Computer weitergegeben. Der Computer entschlüsselt die Nachrichten und steuert die Schneid- und Formwerkzeuge. Die Schneidewerkzeuge dieser CNC-Maschinen folgen diesen Anweisungen. Das macht ihre Arbeit äußerst genau und präzise.

Die CNC-Maschinen können nur mit diesen Werkzeugen arbeiten. Außerdem brechen diese Maschinen zusammen, wenn die Werkzeuge nicht den computergesteuerten Anweisungen folgen. Sie haben verschiedene Werkzeuge, die die Funktionalität dieser Maschinen verbessern. Jedes Werkzeug ermöglicht es den Maschinen, anders zu arbeiten und einzigartige Aufgaben zu erfüllen. Im folgenden Abschnitt werden wir jedes dieser verschiedenen Werkzeuge besprechen.

CNC-Drehwerkzeuge

Diese Werkzeuge werden bei der CNC-Drehbearbeitung eingesetzt. Bei diesem Bearbeitungsprozess bewegt sich das Werkstück. Die Schneidwerkzeuge schneiden und formen dieses rotierende Werkstück. Denken Sie daran, dass das computergesteuerte System die Drehung des Werkstücks steuert. In ähnlicher Weise folgen auch die Drehwerkzeuge den automatischen Anweisungen.

Sie entfernen das Material mit Präzision vom Werkstück. Diese CNC-Drehwerkzeuge sind aus massivem Material gefertigt. Sie sind stark genug, um jedes Werkstück zu schneiden und zu formen. Es gibt verschiedene Drehwerkzeuge. Jedes von ihnen unterscheidet sich in Bezug auf seine Arbeit. Lassen Sie uns eintauchen und diese verschiedenen CNC-Drehwerkzeuge im Detail besprechen.

1- Aufbohrwerkzeuge

Aufbohrwerkzeuge sind praktisch, um den Durchmesser eines beliebigen Lochs zu vergrößern. Angenommen, Sie haben ein Loch in ein Werkstück gebohrt. Aber dieses Loch hat nur einen bestimmten Durchmesser. Wenn Sie einen größeren Durchmesser benötigen, müssen Sie diese Aufbohrwerkzeuge verwenden. Sie vergrößern nicht nur das Loch, sondern sorgen auch für die richtige Politur des Lochs. Es gibt zwei Arten von Aufbohrwerkzeugen: Grob- und Feinbohrwerkzeuge.

2- Anfasungswerkzeuge

Wie der Name schon sagt, erzeugen Anfaswerkzeuge Fasen an Werkstücken. Diese Werkzeuge schneiden das Werkstück in einem Winkel. Durch diesen Winkel wird die Oberfläche der Werkstücke sehr glatt. Kennen Sie das Anfasen nicht? Es handelt sich dabei um ein Verfahren, bei dem die scharfen Kanten des Werkstücks geglättet werden. Es ist ein entscheidender Schritt im Fräsprozess.

Warum? Weil die scharfen Kanten Schäden verursachen und das ästhetische Erscheinungsbild beeinträchtigen können. Denken Sie daran, dass es diese Anfaswerkzeuge in verschiedenen Größen gibt. Die kleineren Werkzeuge sind für den täglichen Gebrauch geeignet. Größere Werkzeuge hingegen werden auf professioneller Ebene eingesetzt. Die Hersteller verwenden sie, um Teile zu fertigen, damit sie leichter zusammengebaut werden können.

3- Rändelwerkzeuge

Rändelwerkzeuge werden verwendet, um verschiedene Arten von Mustern am Arbeitsplatz zu erstellen. Diese Werkzeuge haben zwei Arten von Mustern: Rauten und gerade. Wenn das Werkzeug auf das Werkstück gedrückt wird, prägt es das gewünschte Muster aus diesen beiden ein. Dieses Muster verbessert die Griffigkeit des Materials und seine Ästhetik. Denken Sie daran, dass diese Werkzeuge sehr starr und robust sind. So können sie Designs und strukturierte Oberflächen aus jedem Material erzeugen.

4- Trennungswerkzeuge

Trennwerkzeuge werden verwendet, um den konstruierten Teil des Werkstücks abzutrennen. Sie bestehen aus scharfen Klingen, die den Teil des Werkstücks abtrennen. Das Arbeiten oder Schneiden dieser Werkzeuge ist präzise. Sie schneiden das Werkstück dort ab, wo es das Computersystem vorgibt. Es gibt verschiedene Arten von Trennwerkzeugen, die alle unterschiedlich arbeiten. Diese Werkzeuge können mit verschiedenen Materialien arbeiten, darunter Glas, Holz, Metall und Steine.

CNC-Schneidwerkzeuge

CNC-Schneidwerkzeuge sind weitere wichtige Komponenten im CNC-Fräsprozess. Im Gegensatz zu Abstimmwerkzeugen bleiben die Schneidwerkzeuge beim Fräsen nicht stehen. Diese Werkzeuge bewegen sich in einer kreisförmigen Bewegung, um das stationäre Werkstück zu schneiden. Der Bediener legt das Werkstück auf den Arbeitstisch und spannt es richtig ein. Seine feste Position ermöglicht präzises Schneiden und Formen.

In der Luft- und Raumfahrt sowie in der Automobilindustrie sind diese Werkzeuge Standard. Die Hersteller verwenden sie zur Herstellung verschiedener komplexer Teile von Flugzeugen. Sie werden hauptsächlich aus Hartmetall und Schnellarbeitsstahl hergestellt. Diese Materialien machen diese Werkzeuge robust genug, um jedes Werkstück zu schneiden. Lassen Sie uns einige CNC-Schneidwerkzeuge besprechen.

1- Schaftfräser

Schaftfräser sind für die Herstellung von Schlitzen und Hohlräumen und deren Konturierung zuständig. Sie schneiden und formen das Werkstück in verschiedenen Richtungen. So können sie Oberflächen mit verschiedenen Formen und Tiefen erzeugen. Sie können verstehen, dass diese Schaftfräser den Bohrwerkzeugen ähnlich sind. Diese beiden Werkzeuge sind jedoch unterschiedlich.

Die Bohrwerkzeuge sind für die Herstellung von Löchern bestimmt. Sie werden in das Werkstück hineingedrückt. Auf der anderen Seite sind die Schaftfräser vielseitiger. Sie schneiden das Material in verschiedenen Richtungen, d. h. horizontal und vertikal. So können sie verschiedene Löcher und Schlitze erzeugen. Sie sind nicht nur auf die Herstellung von Löchern beschränkt. Mit ihren Schneidwerkzeugen können sie auch Kurven in Metall, Holz und andere Materialien fräsen.

2- Brammenfabriken

Plattenfräsen werden eingesetzt, wenn es um das großflächige Fräsen von ebenen Flächen geht. Sie haben eine komplexe Konstruktion mit mehreren Zähnen, um die Aufgabe zu erfüllen. Diese Zähne sind so konstruiert, dass sie den Großteil des Metalls schnell vom Werkstück abtragen. Die Verwendung von Plattenfräsern hat jedoch einige Einschränkungen. Zum Beispiel sind sie weniger vielseitig, da sie nur eine horizontale Geometrie haben. Außerdem sind sie nur auf ebene Flächen beschränkt.

3- Gesichtsfräsen

Planfräser sind reifenähnliche Werkzeuge mit speziellen Schneiden rundherum. Diese Fräser sind aus Hartmetall oder Schnellarbeitsstahl gefertigt. Sie sind sehr scharf und schnell und können einen großen Werkstückbereich abdecken. Was mir an diesen Werkzeugen gefällt, ist, dass die Fräser unabhängig voneinander sind. Sie können im Falle einer Störung ausgetauscht werden, was die Lebensdauer des Werkzeugs erhöht. Mit diesen Stirnseitenwerkzeugen lassen sich Nuten und andere komplexe Formen mühelos herstellen.

4- Schere

Haben Sie sich jemals über die einzigartigen Designs und Formen von robusten Metallen gewundert? Wie werden diese starken Metalle geschnitten? Hinter dieser Metallbearbeitung stecken Scherwerkzeuge. Diese Werkzeuge enthalten feste und verstellbare Klingen. Die Klingen sind scharf genug, um große Stücke verschiedener Metalle zu schneiden. Die genaue Ausrichtung der Scheren ist entscheidend, um den Metallabfall zu minimieren.

5- Hohlmühlen

Hohlfräser sind speziell für das Fräsen von runden Werkstücken geeignet. Sie haben sicher schon Bolzen, Schrauben und Muttern gesehen. Hohlfräser formen sie. Außerdem eignen sie sich auch für die Herstellung zylindrischer Formen. Was ich an diesen Werkzeugen mag, ist, dass sie Material aus dem Inneren des Werkstücks entfernen können. Dadurch können sie eine hervorragende Präzision erreichen. Der Aufbau dieser Werkzeuge ist sehr einfach. Sie enthalten scharfe Kanten zum Schneiden des Umfangs des runden Metallstücks.

Bohrwerkzeuge

Sie wissen, dass Bohren bedeutet, Löcher zu schaffen. Wie der Name schon sagt, haben CNC-Bohrwerkzeuge mehrere Bohrer. Diese Bohrer werden verwendet, um Löcher in das Werkstück zu bohren. Sie können Löcher in Holz, Kunststoff und verschiedene Metalle bohren. Mit den herkömmlichen Werkzeugen werden die Löcher einzeln gebohrt. Das war ein zeitaufwändiger und weniger effizienter Prozess.

Heute haben sich die Dinge aufgrund des technischen Fortschritts geändert. Sie haben fortschrittliche Designs, die es ihnen ermöglichen, viele Löcher gleichzeitig zu erstellen. Alle diese Löcher werden mit Genauigkeit gebohrt, weil ein Computer das Werkzeug steuert. Im Folgenden finden Sie verschiedene Arten von Bohrwerkzeugen.

1- Zentrierbohrer

Die einfachste Art von Bohrwerkzeug ist der Zentrierbohrer. Er wird verwendet, um ein kleines, konisches Loch zu bohren. Die Hersteller verwenden diese winzigen Löcher als Führung, um mit größeren Bohrern größere Löcher zu bohren. Auf diese Weise erhöhen diese Werkzeuge das Präzisionsniveau beim Bohren. Es ist nicht falsch, dass sie ihn hauptsächlich dazu verwenden, eine Markierung für umfangreiche Bohrungen zu schaffen.

2- Auswerferbohrer

Im Gegensatz zu Zentrierbohrern werden mit Auswerferbohrern tiefe Löcher gebohrt. Manchmal werden Auswerferbohrer mit Zentrierbohrern bearbeitet. Wenn z. B. mit Zentrierbohrern Löcher gebohrt werden, werden diese mit Auswerferbohrern tief gebohrt. Außerdem verfügen Auswerferbohrer über ein Selbstreinigungssystem, um die Bohrerreste zu reinigen. Es erweist sich als sehr nützlich, um das Loch glatter zu machen.

3- Spiralbohrer

Spiralbohrer sind kleine stangenförmige Bohrwerkzeuge, die von kleinen spiralförmigen Nuten umgeben sind. Ihre Schneide befindet sich jedoch an der Spitze der Stange. Die Spannuten dienen als Führung für die Schneide beim Bohren des Lochs. Aufgrund ihrer einfachen Bauweise sind sie in kleinen Industrien und Werkstätten beliebt. Allerdings überhitzen sie durch Reibung, da sie zum Bohren von starren Materialien verwendet werden. Dafür werden spezielle Kühlmittel benötigt, was die Gesamtkosten erhöhen kann.

Schleifende Werkzeuge

Schleifwerkzeuge werden eingesetzt, um dem Werkstück ein endgültiges Aussehen zu geben. Aber es stellt sich die Frage: WIE? Diese Werkzeuge haben spezielle Schleifscheiben. Diese Räder gleiten mit Geschwindigkeit und Kraft über das Werkstück. Während sie gleiten, schleifen und formen sie das Werkstück mit Präzision. Durch diesen Vorgang wird die besonders raue Oberfläche des Werkstücks abgeschliffen.

Nur mit diesen Werkzeugen erhalten die Werkstücke ein feines Aussehen. Außerdem gibt es viele Arten von Schleifwerkzeugen, die sich in Form und Größe der Scheiben unterscheiden. Sie alle sind spezifisch für verschiedene Materialien. Schleifwerkzeuge sind präzise und kostengünstig. Deshalb werden sie von den Herstellern als vorteilhaft für das Fräsen in großem Maßstab angesehen.

Verschiedene Arten von Materialien, die bei der Herstellung von CNC-Werkzeugmaschinen verwendet werden

Für die Herstellung von Werkzeugmaschinen werden verschiedene Arten von Materialien verwendet. Ein minderwertiges Rohmaterial ergibt ein minderwertiges Werkzeug und umgekehrt. Durch die Verwendung von Fadenmaterial werden Werkzeuge hergestellt, die mit festen Werkstücken arbeiten können. Lassen Sie uns einige gängige Materialien für CNC-Werkzeugmaschinen besprechen.

1- Kohlenstoffstahl

Kohlenstoffstahl ist bekannt für die Herstellung von Werkzeugen zum Fräsen weicher Materialien. Er ist hauptsächlich eine Legierung aus Metallen mit geringer Festigkeit. Daher sind Werkzeuge aus diesem Material für schwere Fräsarbeiten geeignet. Ein weiteres Problem bei diesem Material ist, dass es nicht korrosionsbeständig ist. Daher werden spezielle Beschichtungen aufgetragen, um die Struktur des Materials zu erhalten. Außerdem entsteht beim Fräsen intensive Hitze.

Allerdings ist Kohlenstoffstahl aufgrund seines niedrigen Schmelzpunktes thermisch empfindlich. Daher sind Werkzeuge aus Kohlenstoffstahl nicht für das Fräsen in großem Maßstab geeignet. Ein Vorteil dieses Werkstoffs ist jedoch seine Kosteneffizienz. Seine Rohstoffe sind leicht verfügbar und daher preiswert. Wenn Sie ein knappes Budget haben, können Sie sie für kleine Fräsarbeiten in geringem Umfang verwenden.

2- Schnellarbeitsstahl

Schnellarbeitsstahl ist für seine Langlebigkeit bekannt. Er ist eine Mischung aus robusten Metallen wie Molybdän, Wolfram und Kobalt. Dieser Werkstoff wird wegen seiner Schnelligkeit bei Fräsarbeiten als Hochgeschwindigkeitsstahl bezeichnet. Standardwerkzeuge aus diesem Material sind Schneid- und Bohrwerkzeuge. Beachten Sie, dass Werkzeuge aus diesem Material hitzebeständig sind. Außerdem haben HSS-Werkzeuge aufgrund ihrer Nachschärfeeigenschaften eine lange Lebensdauer.

3- Karbid

Hartmetall ist ein weiteres starkes Material, das für die Herstellung von CNC-Werkzeugmaschinen verwendet wird. Es wird aus Wolfram und Kohlenstoff hergestellt, die für seine Härte entscheidend sind. Vergessen Sie nicht, dass Hartmetall eine hervorragende Hitzebeständigkeit aufweist. Das bedeutet, dass diese Werkzeuge der Reibungshitze beim Fräsen widerstehen können. Deshalb werden verschiedene Schneidwerkzeuge aus diesem Material hergestellt. Darüber hinaus ist Hartmetall auch glatt, was bei der Endbearbeitung von Vorteil ist.

4-Keramik

Keramiken bestehen aus Aluminium, Sauerstoff und Silizium. Diese drei Komponenten sind für ihre höchste Festigkeit und Korrosionsbeständigkeit verantwortlich. Daher werden Keramiken bei der Herstellung moderner Schneidwerkzeuge verwendet. Werkzeuge aus Keramik haben die höchste Hitzebeständigkeit aller oben genannten Werkstoffe. Sie eignen sich daher für schwere Arbeiten.

Außerdem ist Keramik chemisch inaktiv. Diese Eigenschaft verringert das Risiko einer Reaktion mit Verunreinigungen während des Mahlvorgangs. Allerdings sollte man sich über die Nachteile von Keramik im Klaren sein. So sind sie zum Beispiel spröder und können keinem hohen Druck standhalten. Dadurch verkürzt sich die Lebensdauer des Werkzeugs, was es teuer macht.

Faktoren, die bei der Auswahl von CNC-Werkzeugmaschinen zu berücksichtigen sind

Wenn Sie ein Fräsunternehmen gründen, benötigen Sie CNC-Werkzeugmaschinen. Nicht alle Hersteller bieten Werkzeuge gleicher Qualität an. Wenn Sie diese unüberlegt kaufen, können Sie Verluste erleiden. Aber keine Sorge! Im folgenden Abschnitt werde ich Ihnen einige wichtige Checklisten vorstellen. Es wäre am besten, wenn Sie bei der Auswahl von CNC-Werkzeugmaschinen darauf achten würden. Sie werden Ihnen helfen, die besten Werkzeuge für den Erfolg Ihres Unternehmens auszuwählen.

1- Werkstoff des Werkstücks

Bevor Sie eine CNC-Werkzeugmaschine kaufen, müssen Sie sich über die Beschaffenheit des Werkstücks informieren. Alle Werkstücke haben unterschiedliche Oberflächen und Materialien. Daher werden für unterschiedliche Werkstoffe auch unterschiedliche Arten von Werkzeugen für die Bearbeitung benötigt.

Zum Beispiel sollten Sie Werkzeuge aus Kohlenstoffstahl kaufen, wenn Sie Kunststoff oder andere weiche Werkstücke fräsen. Wenn Sie hingegen ein hochfestes Metall wie Aluminium bearbeiten, sollten Sie HSS-Werkzeuge in Betracht ziehen. Die Wahl des falschen Werkzeugs für ein bestimmtes Werkstück ist nie eine gute Idee. Es beeinträchtigt sowohl die Leistung als auch die Geschwindigkeit der Maschine.

2- Rohmaterial des Werkzeugs

CNC-Werkzeugmaschinen werden auch aus verschiedenen Materialien hergestellt. Diese Materialien haben unterschiedliche Eigenschaften und Merkmale, die wie folgt sind:

- Besondere Stärken

- Temperaturbeständigkeit

- Kapazitäten für die Druckbeständigkeit.

Um bessere Ergebnisse zu erzielen, sollten Sie sich für ein Werkzeug entscheiden, das Ihre Kriterien effizient erfüllt. Ich bevorzuge zum Beispiel immer ein Werkzeug, das der beim Fräsen entstehenden Hitze standhalten kann. Außerdem sollte ein Werkzeug gewählt werden, das chemisch inaktives Rohmaterial enthält. Mit diesen Werkzeugen erhalten Sie ein reines 100%-Produkt mit einer guten Lebensdauer.

3- Anzahl der Schnittkanten

Wie ich bereits erwähnt habe, haben alle Werkzeuge spezifische Designs und Eigenschaften. Außerdem unterscheiden sie sich auch in der Anzahl der Schneiden. Einige Werkzeuge haben ein konventionelles Design mit weniger Schneiden. Auf der anderen Seite haben einige fortschrittliche Werkzeuge mehr Schneiden und können diese ersetzen. Entscheiden Sie sich für Werkzeuge mit scharfen und übermäßigen Schneidkanten. Diese Werkzeuge arbeiten effizient und sparen Ihnen Zeit.

4- Art des Bearbeitungsvorgangs

Die CNC-Bearbeitung ist kein einstufiges Verfahren, sondern umfasst verschiedene Arbeitsgänge. Zum Beispiel umfasst die Postbearbeitung das Bohren, Schneiden, Schärfen und Glätten von Werkstücken. Für alle diese Vorgänge werden bestimmte Werkzeuge benötigt. Mit einem Schneidewerkzeug kann man das Werkstück nicht bohren. Das Gleiche gilt für alle Werkzeuge und ihre spezifischen Funktionen. Bevor Sie also CNC-Werkzeugmaschinen kaufen, müssen Sie die Art der einzelnen Arbeitsgänge verstehen.

5- Werkzeugbeschichtung

Die Beschichtung wird aufgetragen, um die Werkzeuge haltbarer zu machen. Auf diese Werkzeuge werden verschiedene Arten von Beschichtungen aufgebracht, die sich in Art, Preis und Stärke unterscheiden. Ich empfehle, Werkzeuge mit einer Titannitridbeschichtung zu kaufen. Diese Beschichtung ist solide und erhöht die Langlebigkeit der Werkzeuge.

Zweifellos sind Werkzeuge mit diesen Beschichtungen teuer, aber auf lange Sicht kostengünstig. WIE? Weil sie die Kosten für Wartung und Reparatur senken. Aber wenn Sie sich Sorgen um Ihr Budget machen, keine Sorge! Die Hersteller bieten auch Werkzeuge mit Oxidbeschichtung an. Diese Werkzeuge sind weniger kostspielig und bieten einen Rostschutz für einige Monate.

Schlussfolgerung

Dieser ausführliche Artikel erklärt die verschiedenen Arten von CNC-Werkzeugmaschinen. Diese Werkzeuge vervollständigen den Fräsprozess und sind das Herzstück der CNC-Maschinen. Sie alle haben spezifische Merkmale, Stärken und Konstruktionen. Bevor Sie mit dem Fräsen beginnen, müssen Sie das Funktionsprinzip der einzelnen Typen verstehen.

Außerdem gibt es einige Faktoren, die vor dem Kauf dieser Werkzeuge zu beachten sind. Zu diesen Faktoren gehören Rohstoffe, Kosten, Beschichtungen und Schneiden. Es ist wichtig, diese Faktoren zu verstehen, da sie sich direkt auf das Wachstum Ihres Unternehmens auswirken. Dieser Artikel soll Ihnen ein genaues Bild von diesen Werkzeugen vermitteln.