Introducción Conseguir un trabajo es la principal consideración de todo taller de fabricación nuevo. Al principio, conseguir nuevos clientes puede parecer desalentador, pero contar con el equipo adecuado puede llevarle muy lejos. Los clientes del sector manufacturero tienen unos requisitos bien definidos, ya sean piezas de maquinaria, OEM o productos acabados. Cumplir estas condiciones implica producir en...

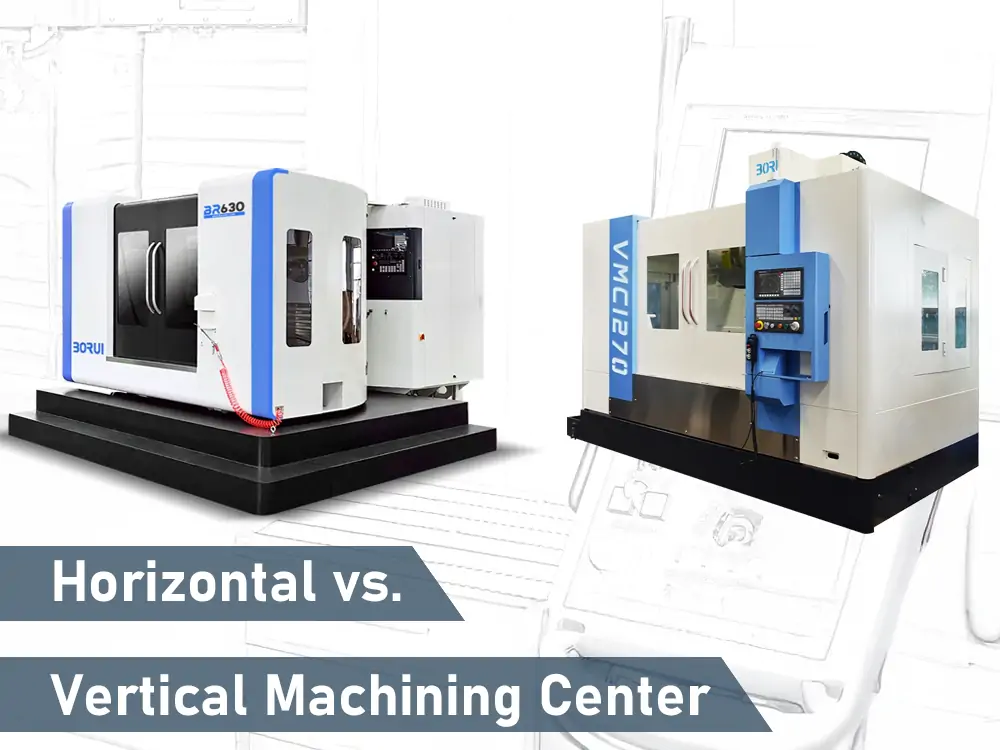

Los centros de mecanizado CNC verticales y horizontales tienen ventajas distintas. Los centros de mecanizado verticales son rentables e ideales para tareas más pequeñas y precisas. Los centros de mecanizado horizontales, aunque son más caros, son más eficaces para la producción de grandes volúmenes y ofrecen la posibilidad de mecanizar varias piezas a la vez. La elección de uno u otro depende de la escala y la complejidad del trabajo.

El mecanizado CNC de 5 ejes demuestra su capacidad para producir diseños complejos con una precisión y eficacia inigualables. Desde la reducción del tiempo de preparación hasta el mecanizado de varias caras en una sola operación, estas máquinas son ideales para manejar geometrías complejas y ángulos difíciles de alcanzar.

En la fabricación moderna, los tornos CNC desempeñan un papel vital y se utilizan ampliamente en el procesamiento de metales y la fabricación de piezas de precisión. En este artículo, le proporcionaremos las características y ventajas de cada fabricante para ayudarle a comprender mejor las tendencias del sector y a elegir el torno CNC adecuado.

Una tecnología de fabricación de vanguardia en la que herramientas guiadas por ordenador transforman las materias primas en componentes de alta precisión, con tolerancias de hasta micras. Este avanzado proceso garantiza una precisión excepcional para piezas industriales complejas.

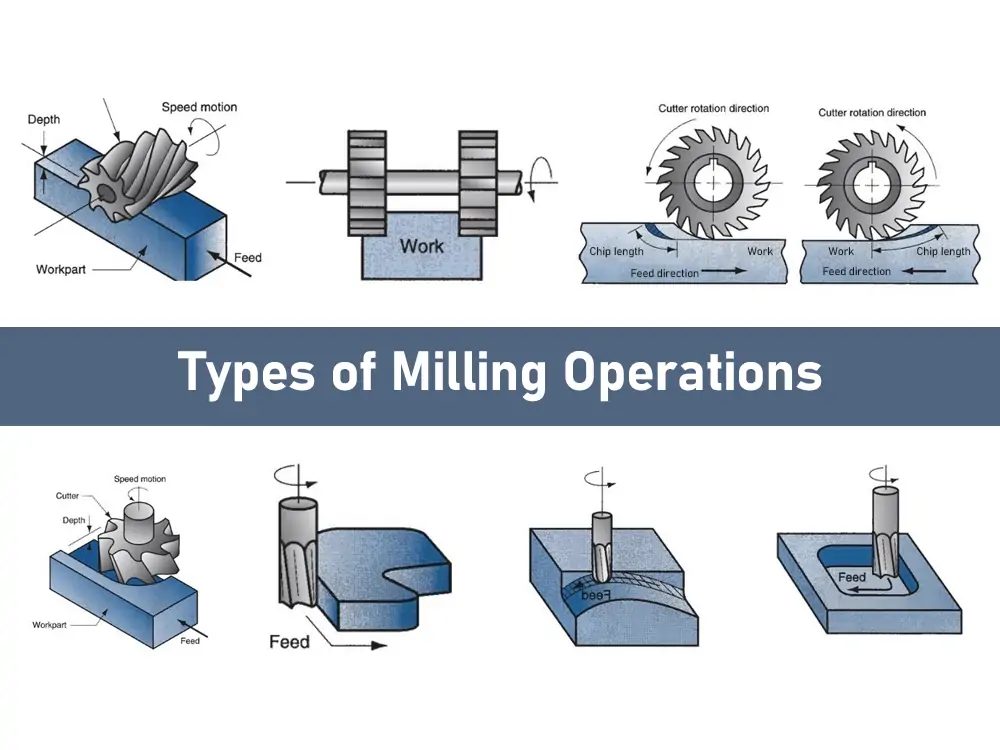

Esta guía profundiza en varios métodos de fresado esenciales en la fabricación moderna, incluidos los procesos de fresado de extremos, fresado de ranuras y fresado de hombros. Tanto para el mecanizado de precisión como para la producción a gran escala, la comprensión de estas operaciones distintas sigue siendo crucial para lograr resultados óptimos en aplicaciones de mecanizado de metales y fabricación CNC.

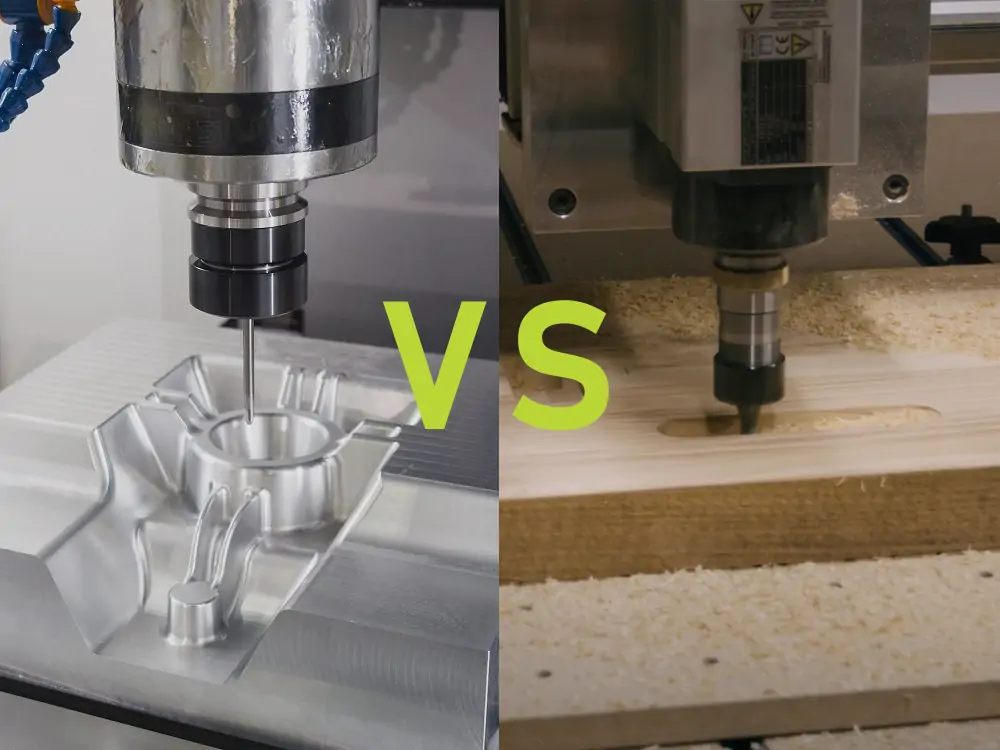

Las fresadoras CNC son famosas por su precisión. Cuando se necesitan varias piezas, los ciclos de mecanizado más cortos de las fresadoras CNC las convierten en la opción ideal. En última instancia, la decisión entre una fresadora CNC y una fresadora CNC depende de las necesidades específicas de la operación.

Las máquinas CNC han cambiado el panorama de la fabricación, aumentando la precisión y la eficacia de la producción. Este artículo profundiza en las innumerables formas en que particulares y empresas pueden utilizar la tecnología CNC para generar ingresos. Desde la fabricación de piezas personalizadas hasta la creación de intrincados diseños para diversos sectores, el potencial de beneficios es enorme.

La industria de fabricación de máquinas-herramienta CNC en Estados Unidos es un campo lleno de innovación y competencia, que configura el rostro de la fabricación moderna. Este artículo analiza en profundidad los 10 principales fabricantes de máquinas herramienta CNC de Estados Unidos y revela cómo destacan en este mercado tan especializado.

Las fresadoras son de gran valor para las industrias manufactureras. Ayudan a cortar y dar forma a los distintos materiales con precisión. Sin embargo, su rendimiento y precisión dependen de si se utilizan correctamente. Por desgracia, la gente no utiliza la mayoría de estas máquinas por falta de conocimiento. Esto me llevó a escribir sobre cómo utilizar una...