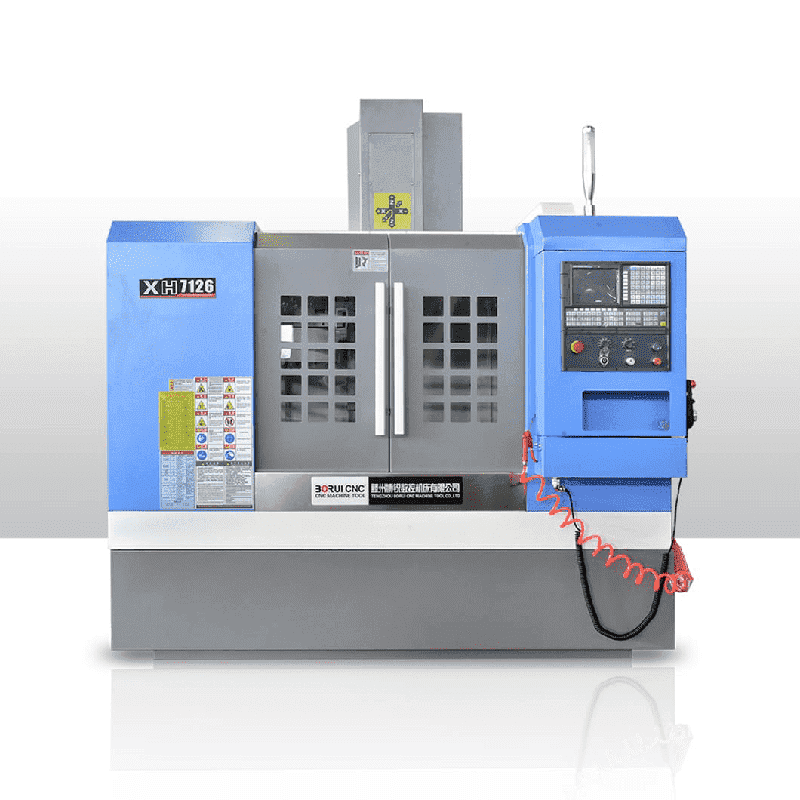

En los últimos años, las fresadoras CNC se han utilizado ampliamente en la producción. Es inevitable que se produzcan anomalías durante el uso, lo que afectará a la precisión del mecanizado. Hay cuatro razones para este problema:

- Los parámetros del sistema han cambiado o se han modificado;

- El bucle de posición de la máquina herramienta es anormal;

- El estado de funcionamiento del motor es anormal, es decir, las piezas eléctricas y de control son anormales;

- Fallos mecánicos, como tornillos de cabeza, rodamientos, acoplamientos y otros componentes. Además, la preparación de los programas de procesamiento, la selección de herramientas y los factores humanos también pueden provocar una precisión de procesamiento anormal.

Para los fallos comunes mencionados, hemos realizado análisis e investigaciones específicas

Los Cambios O Modificaciones En Los Parámetros Del Sistema Provocan Una Precisión De Mecanizado Anormal

Los parámetros del sistema incluyen principalmente la unidad de alimentación de la máquina herramienta, el desplazamiento del cero, la holgura, etc. Por ejemplo, SIEMENS, FANUC sistema de control numérico, la unidad de alimentación tiene dos tipos de sistema métrico y sistema de pulgadas. Durante el proceso de reparación de la máquina herramienta, los cambios de desplazamiento cero y holgura a menudo se ven afectados. Después de la resolución de problemas, se debe ajustar y modificar de manera oportuna. Sólo modificar los parámetros en consecuencia para cumplir con los requisitos de la precisión de mecanizado de la máquina herramienta.

Precisión de mecanizado anormal causada por un fallo mecánico

Si se produce un fallo de repente durante el proceso de fresado del molde, se encuentra que el avance del eje Z es anormal, resultando en un error de corte de al menos 0.3mm (sobrecorte en dirección Z), y cada eje funciona normalmente en los modos de operación jog y MDI, y vuelve al punto de referencia Normal; no hay aviso de alarma, la posibilidad de un fallo duro en la parte de control eléctrico es eliminada, y los siguientes aspectos necesitan ser comprobados:

- Compruebe el segmento del programa de mecanizado de la máquina herramienta, si hay alguna anomalía en el ajuste de la profundidad de mecanizado, la compensación de la longitud de la herramienta y la llamada del sistema de coordenadas de mecanizado (G54~G59).

- En el modo jog, mueva el eje Z repetidamente, y diagnostique si el sonido del movimiento de la dirección Z es anormal después de ver, tocar y escuchar su estado de movimiento.

- Compruebe la precisión del eje Z de la máquina herramienta. Mueva el eje Z con el generador de impulsos manual y mida repetidamente el valor de holgura del eje Z con el reloj comparador.

- Comprobar el mecanismo de enlace del eje Z. Después de la inspección, se encontró que la tuerca de apriete del tornillo del eje Z tenía signos de aflojamiento, lo que causó que el tornillo del eje Z se moviera axialmente, dando lugar a errores. Apriete la tuerca y preste atención al grado de apriete. Si está demasiado floja, se producirá holgura. Si está demasiado apretada, el tornillo se sobrecargará y provocará vibraciones. Modifique de nuevo el parámetro del sistema nº 1851 para compensar la holgura del eje Z, de forma que se elimine la holgura

Los parámetros eléctricos de la máquina herramienta no están optimizados y el motor funciona de forma anormal.

De acuerdo con el análisis, hay dos razones para el fallo, una es que la holgura mecánica es grande; la otra es que el motor del eje X funciona anormalmente, y las sacudidas del motor conducen a pasos perdidos. Utilice la función de parámetros del sistema FANUC para depurar el motor. En primer lugar, se compensa la holgura existente; se ajustan los parámetros de ganancia del servo y los parámetros de la función de supresión de pulsos N, se elimina la fluctuación del motor del eje X, y la precisión de mecanizado de la máquina herramienta vuelve a la normalidad.

Precisión de mecanizado anormal debido a un bucle de posición de la máquina herramienta anormal o a una lógica de control incorrecta

Se detecta el eje Y con un reloj comparador, y se comprueba que el error real de la posición mecánica es básicamente el mismo que el error mostrado por la pantalla digital, por lo que se cree que la causa del fallo es que el error de posicionamiento repetido del eje Y es demasiado grande. Se comprueba cuidadosamente la holgura y la precisión de posicionamiento del eje Y, y se vuelve a compensar, pero no tiene ningún efecto. Por lo tanto, se sospecha que hay problemas con la regla de rejilla y los parámetros del sistema, pero ¿por qué hay un error tan grande, pero no aparece la información de alarma correspondiente? En una inspección posterior se encontró que el eje es un eje vertical. Cuando se suelta el eje Y, el cabezal cae hacia abajo, lo que provoca un exceso de tolerancia.

Se ha modificado el programa de control lógico PLC de la máquina herramienta, es decir, cuando se libera el eje Y, primero se habilita y se carga el eje Y, y luego se libera el eje Y; cuando se sujeta, primero se sujeta el eje, y luego se libera el eje Y. Se elimina la habilitación del eje. Tras el ajuste, se soluciona el fallo de la máquina.