En ce qui concerne l'innovation et l'efficacité dans la fabrication et l'ingénierie modernes, les centres de machines-outils à commande numérique sont un élément essentiel qui ne peut être ignoré. Les centres de machines-outils à commande numérique sont devenus une technologie révolutionnaire dans l'industrie manufacturière. Ils apportent une toute nouvelle dimension et une nouvelle efficacité au processus de production.

Dans cet article, nous allons examiner de plus près ce qu'est un centre d'usinage CNC. Nous évoquerons également son large éventail d'applications dans le domaine de la fabrication. En comprenant les principales caractéristiques de cette technologie de pointe, nous pouvons mieux comprendre le rôle crucial qu'elle joue dans les tendances technologiques. Levons le voile sur les mystères des centres d'usinage CNC. Explorez leur rôle incontournable dans l'industrie d'aujourd'hui.

Qu'est-ce qu'un centre d'usinage CNC ?

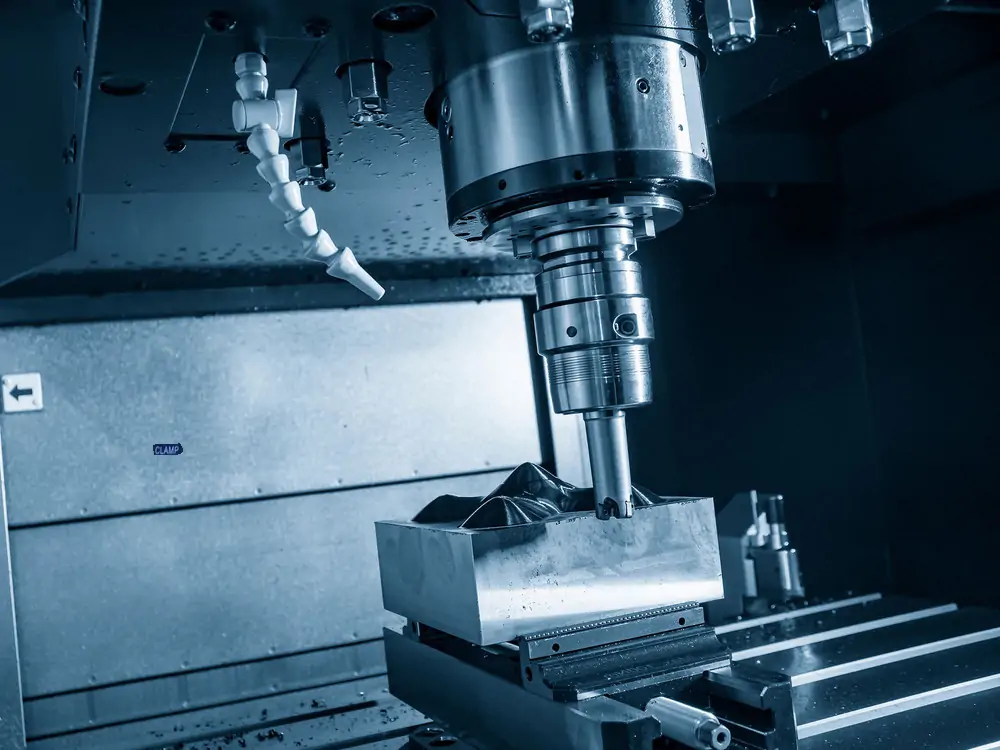

Pour lire notre article, il faut d'abord comprendre la définition d'un centre d'usinage CNC. En termes simples, un centre d'usinage CNC est un équipement de fabrication avancé. Il combine la technologie de la commande numérique par ordinateur et un haut degré d'automatisation de l'usinage. Cette machine-outil est polyvalente. Elle peut effectuer de nombreuses tâches d'usinage différentes sur un seul poste de travail. Il s'agit notamment du fraisage, du perçage et de la découpe. Les centres d'usinage à commande numérique contrôlent le mouvement des outils et des pièces à usiner au moyen de programmes informatiques préprogrammés. Ils permettent de réaliser un usinage précis et reproductible.

Quels sont les principaux composants d'un centre d'usinage CNC ?

Un centre d'usinage CNC est un équipement de fabrication automatisé qui comporte de nombreux composants essentiels. Ses principaux composants comprennent de nombreux éléments clés. Chaque pièce est essentielle pour garantir une précision, une efficacité et une fiabilité élevées. Ces composants travaillent ensemble pour réaliser un usinage de précision. Voici les principaux composants d'un centre d'usinage CNC.

Lit

Le banc est la structure de base de la machine-outil et sert à transporter tous les autres composants. Il est généralement fabriqué en fonte lourde ou soudé. Il présente une rigidité et une stabilité suffisantes pour garantir la précision et la stabilité pendant le traitement.

Broche

La broche est l'élément central d'un centre d'usinage CNC et sert à faire tourner l'outil de coupe. Le contrôle de sa vitesse et de son couple influe sur la vitesse de traitement et la qualité de la coupe. La conception et les performances de la broche influent sur la précision et l'efficacité du centre d'usinage. Les broches de haute performance sont souvent dotées de nombreuses vitesses, de vitesses de rotation élevées et de capacités de commutation d'outils électriques.

Changeur d'outils

La bibliothèque d'outils fait partie du système de changement automatique d'outils. Elle permet de stocker et de gérer différents types d'outils. Le magasin d'outils peut contenir de nombreux outils. Les centres d'usinage à commande numérique sont généralement équipés de systèmes de changement automatique d'outils. Le système de changement d'outils automatique permet de sélectionner et de remplacer les outils en fonction des besoins au cours de l'usinage. Il peut améliorer l'efficacité de la production.

Système de contrôle CNC

Le système CNC est le cerveau du centre d'usinage CNC. Il assure la réception, l'interprétation et l'exécution des procédures de traitement. Il réalise un mouvement précis de chaque axe en contrôlant les servomoteurs et les actionneurs. L'opérateur entre les instructions de traitement dans le système CNC et surveille le processus. Il effectue les ajustements nécessaires pour obtenir un traitement de précision.

Table de travail

L'établi est la zone où les pièces sont placées et serrées. Il est généralement doté de capacités de mouvement multi-axes et peut se déplacer sur les axes X, Y et Z. Les outils de coupe sont capables d'effectuer toute une série d'opérations sur les pièces.

Servomoteurs et variateurs

Les servomoteurs sont responsables du mouvement de chaque axe. Les servomoteurs contrôlent le mouvement du moteur pour obtenir un contrôle précis de la position et de la vitesse.

Système de refroidissement

Le système de refroidissement est utilisé pour refroidir l'outil et la pièce. Il empêche l'usure de l'outil et la déformation de la pièce causées par la surchauffe. Pour ce faire, un liquide de refroidissement est pulvérisé ou circule le long de la trajectoire de l'outil par l'intermédiaire d'un système de refroidissement. Il permet également de nettoyer la zone de coupe, d'éliminer les copeaux résiduels et d'améliorer la qualité et l'efficacité du traitement.

Panneau de contrôle et console de l'opérateur

Le panneau de commande se trouve généralement à côté de la machine-outil et permet d'entrer et de régler les paramètres d'usinage. Le pupitre de commande fournit une interface aux opérateurs pour programmer, vérifier et modifier les opérations.

Que sont les broches des centres d'usinage CNC ?

La broche d'un centre d'usinage CNC est l'un de ses principaux composants. Elle influe directement sur les performances et l'efficacité du centre d'usinage. Différents types de broches sont adaptés à d'autres besoins de traitement. Voici quelques types de broches courantes pour les centres d'usinage CNC.

Broche en ligne

Une broche linéaire est une broche montée directement sur la structure de la machine-outil. Elle a généralement une vitesse plus élevée. Elle convient aux applications nécessitant une coupe à grande vitesse. Il s'agit par exemple du traitement des métaux légers et du travail du bois.

Broche de la cartouche

La broche décalée utilise un roulement à rouleaux croisés pour une vitesse et un couple élevés. Cette conception la rend plus adaptée à la coupe lourde et au traitement des métaux, tels que le fraisage et l'alésage.

Broche intégrée

Les broches à encastrer sont intégrées directement dans la structure de la machine-outil et sont souvent utilisées dans les machines-outils de conception compacte. Ce type de broche offre une grande rigidité. Il convient aux applications nécessitant une grande précision, telles que la fabrication de moules.

Broche de rectification

Les broches de rectifieuses sont conçues pour des tâches de rectification nécessitant une vitesse de rotation et une précision élevées. La broche convient à la rectification plane, à la rectification cylindrique intérieure et extérieure, ainsi qu'à d'autres opérations.

Multibroche

La broche multi-axes peut installer de nombreux outils en même temps pour réaliser le traitement simultané de plusieurs stations. Elle peut améliorer l'efficacité de la production. Cette broche convient aux processus complexes nécessitant des tâches multiples.

Broche électrique

Les broches électriques utilisent un entraînement électrique et ont généralement des vitesses de rotation et de réponse élevées. Elles conviennent aux tâches nécessitant un usinage à grande vitesse et de haute précision. Par exemple, le fraisage à grande vitesse et la gravure légère.

Broche chauffée

Les broches chauffantes conviennent aux tâches pour lesquelles la température de l'environnement de traitement doit être contrôlée. C'est le cas, par exemple, de la transformation des matières plastiques. Elles permettent d'obtenir une température stable et de garantir la qualité du traitement.

Broche refroidie par liquide

La broche de refroidissement est équipée d'un système de refroidissement. Il permet de maintenir une température adéquate pendant l'usinage à grande vitesse. Cette broche convient aux tâches d'usinage à long terme et à haute intensité.

Quels sont les types de centres d'usinage CNC ?

Il existe de nombreux types de centres d'usinage CNC. Chaque type convient à des besoins de traitement et à des secteurs d'activité différents. Voici quelques types de centres d'usinage CNC courants.

Centre d'usinage vertical (VMC)

Un centre d'usinage vertical possède une broche verticale avec une table de travail qui se déplace sur trois axes. Il convient pour divers processus de coupe de métaux et de non-métaux. Il s'agit notamment du fraisage, du perçage et de l'alésage. Les centres d'usinage verticaux sont utilisés dans les secteurs de la fabrication de moules, de l'aérospatiale et de l'automobile.

Centre d'usinage horizontal (HMC)

La broche d'un centre d'usinage horizontal est placée et la table se déplace sur trois axes. Il convient à l'usinage de pièces lourdes et de grande taille. Les centres d'usinage horizontaux sont généralement utilisés dans les secteurs de la fabrication. Par exemple, les moteurs d'automobiles et les pièces de navires.

Centre d'usinage 5 axes

Les centres d'usinage à cinq axes disposent de deux axes de rotation supplémentaires, ce qui leur permet d'effectuer des coupes dans un plus grand nombre d'angles et de directions. Cette machine-outil convient au traitement de surfaces complexes et aux pièces polyédriques. Par exemple, les pièces d'avion et les équipements médicaux.

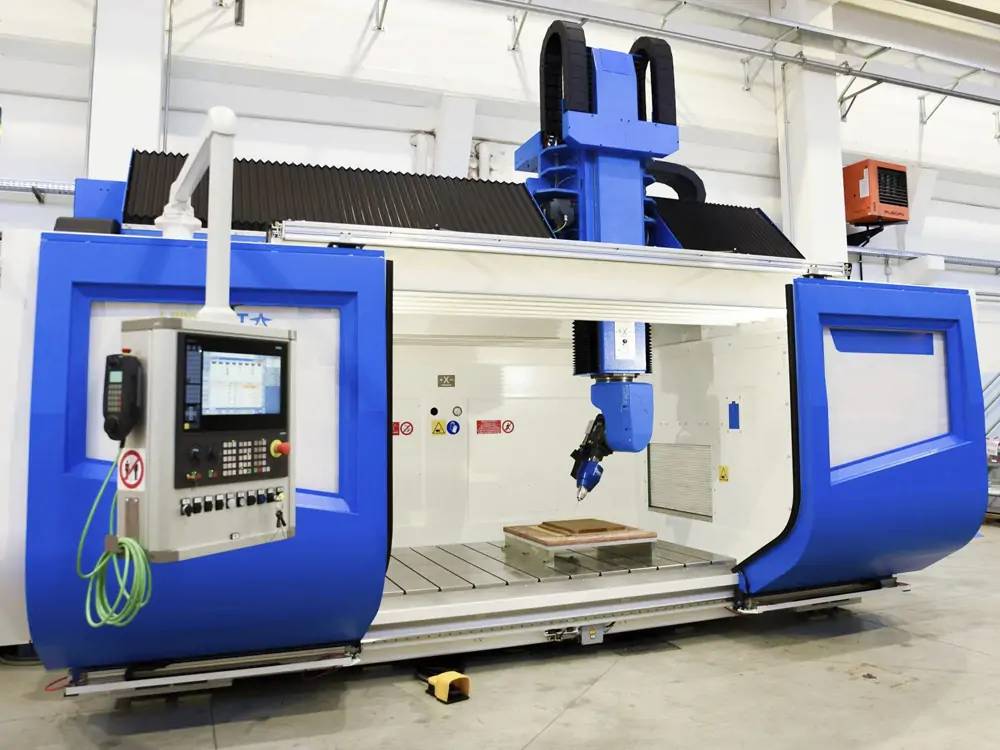

Centre d'usinage à portique

Le centre d'usinage à portique a une structure en poutre, et la table de travail se déplace sur la poutre. Il est généralement utilisé pour l'usinage de grandes pièces, telles que les navires, les pales d'éoliennes, etc.

Centre d'usinage 3 axes

Le centre d'usinage tridimensionnel est la forme la plus basique. Il comporte trois axes linéaires : l'axe X, l'axe Y et l'axe Z. Cette machine-outil convient aux opérations de coupe tridimensionnelles courantes telles que le fraisage, le perçage, l'alésage, etc.

Centre de tournage

Les centres de tournage combinent les fonctions de fraisage et de tournage avec une table rotative et une tourelle. Ils conviennent au traitement de pièces rotatives complexes, telles que les pièces d'arbre et les vis à billes.

Centre d'usinage polyvalent

Les centres d'usinage multitâches intègrent de nombreuses fonctions d'usinage, notamment le fraisage, le tournage, le perçage, etc. Ils peuvent réaliser de nombreux processus sur la même machine-outil. Ils augmentent la productivité et réduisent le temps de changement d'équipement.

Centre d'usinage à grande vitesse

Les centres d'usinage à grande vitesse sont dotés de broches et de systèmes d'alimentation à grande vitesse. Ils conviennent aux tâches d'usinage qui exigent une qualité de surface et une précision élevées. Il s'agit par exemple de la fabrication de moules et de composants aérospatiaux.

Combien coûte un centre d'usinage CNC ?

Les prix des centres d'usinage CNC varient en fonction de divers facteurs. Il s'agit notamment du modèle, des spécifications, de la marque, des caractéristiques et des accessoires. Il n'est donc pas facile de donner une fourchette de prix exacte. Voici la fourchette de prix des centres d'usinage CNC dans des conditions générales. Elle n'est donnée qu'à titre indicatif. Le prix réel peut fluctuer.

Petit centre d'usinage vertical CNC

Gamme de prix : $10.000 à $50.000.

Caractéristiques : Il convient à la production à petite échelle et à des fins éducatives. Il possède généralement des fonctions CNC essentielles.

Centre d'usinage vertical/horizontal CNC de taille moyenne

Gamme de prix : $50.000 à $200.000.

Caractéristiques : Convient à la production à moyenne échelle. Elle dispose de capacités de traitement plus puissantes, d'une zone de travail plus grande et de fonctions CNC plus avancées.

Centre d'usinage horizontal CNC de grande taille

Gamme de prix : $200,000+.

Caractéristiques : Pour la production de masse. Elle dispose généralement d'une plus grande surface de travail, d'une puissance de broche plus élevée et de fonctions plus avancées. Par exemple, un système de changement d'outil automatique, une mesure automatique de la pièce à usiner, etc.

Problèmes courants et solutions pour les centres d'usinage CNC

Pendant le fonctionnement du centre d'usinage CNC, vous pouvez rencontrer des problèmes courants. Vous trouverez ci-dessous quelques problèmes possibles et les solutions correspondantes.

Mauvaise qualité de coupe

Raisons possibles : Usure de l'outil, mauvais réglage de la vitesse de coupe, serrage instable de la pièce.

Solution : Remplacer les outils de coupe, régler la vitesse de coupe et d'avance, vérifier et améliorer le système de serrage.

Précision d'usinage insatisfaisante

Raisons possibles : erreur de positionnement de la machine-outil, usure du rail de guidage, problèmes du système CNC.

Solution : Effectuer l'étalonnage de la machine-outil, remplacer les composants usés du rail de guidage, vérifier et ajuster les paramètres du système CNC.

Traitement des vibrations et du bruit

Raisons possibles : Instabilité de l'outil, mauvais réglage des paramètres de coupe et problèmes de structure de la machine-outil.

Solution : Vérifier la stabilité de l'outil, optimiser les paramètres de coupe, vérifier et réparer la structure de la machine-outil.

Courte durée de vie de l'outil

Raisons possibles : des paramètres de coupe déraisonnables, des matériaux de coupe inadaptés et une mauvaise qualité de l'outil.

Solution : Ajuster les paramètres de coupe, sélectionner les matériaux appropriés et utiliser des outils de haute qualité.

Erreur dans le programme de la CNC

Raisons possibles : Erreurs de programmation et problèmes de code CNC.

Solution : Vérifier soigneusement le programme de la CNC et le déboguer ligne par ligne.

Refroidissement insuffisant des machines-outils

Raisons possibles : Défaillance du système de refroidissement, manque de liquide de refroidissement.

Solution : Vérifier le système de refroidissement et s'assurer qu'il y a suffisamment de liquide de refroidissement.

Défaillance du système de changement automatique d'outil

Raisons possibles : Problème de magasin d'outils, défaillance du capteur d'outils.

Solution : Vérifier la partie mécanique du magasin d'outils et remplacer le capteur d'outils.

Alarme du système CNC

Raisons possibles : Défaillance du capteur, problème de connexion du câble.

Solution : Vérifier le capteur et la connexion du câble.

Problèmes de maintien de la pièce

Raisons possibles : La pince est endommagée et la force de serrage est insuffisante.

Solution : Remettre la pince en place et ajuster la force de serrage.

Collision d'outils

Raisons possibles : Erreur de programme, mauvaise pièce ou position du dispositif.

Solution : Vérifier le programme de la CNC et ajuster la position de la pièce à usiner ou du dispositif de fixation.

Conclusion

Les centres de machines-outils à commande numérique constituent un domaine technologique fantastique. Nous assistons à une révolution dans la fabrication. Elle fournit aux ingénieurs et aux fabricants des outils plus efficaces et plus précis. Elle ouvre également la porte à des possibilités infinies en matière d'innovation et de conception.

L'essor des centres de machines-outils à commande numérique marque une étape importante vers la numérisation, l'automatisation et l'intelligence dans l'industrie manufacturière. Grâce au contrôle intelligent des ordinateurs, nous pouvons réaliser un usinage précis et reproductible pour des tâches d'ingénierie complexes. Il rend le processus de production plus flexible et plus efficace. Si vous avez des questions sur ce qu'est un centre d'usinage CNC, n'hésitez pas à nous contacter.