Un centre d'usinage vertical est une machine productive complexe qui opère sur des surfaces planes pour créer des trous. La technologie CNC moderne dépend des centres d'usinage verticaux (VMC) pour fonctionner en tant qu'équipement industriel essentiel. Une broche verticale permet aux centres d'usinage verticaux d'approcher les pièces à usiner à partir d'une position élevée.

Ces machines sont connues pour leur stabilité et leur précision. Les VMC excellent dans le façonnage des métaux, la découpe, le perçage et le fraisage de pièces industrielles. Elles associent une technologie de pointe à une conception multifonctionnelle pour offrir une précision et une efficacité exceptionnelles.

Dans cet article, nous allons explorer ces outils industriels. Nous découvrirons leurs composants et leurs applications et nous apprendrons à les choisir pour votre projet.

Qu'est-ce qu'une machine VMC ?

Les centres d'usinage verticaux, également appelés fraiseuses verticales, utilisent un système contrôlé par ordinateur pour façonner des métaux et d'autres matériaux.

Le terme "vertical" fait référence à l'axe de la broche, qui se déplace de haut en bas. La structure de conception positionne l'outil de coupe au-dessus de la pièce à usiner qui repose sur une table mobile fonctionnant sur les axes X et Y, la broche se déplaçant le long de l'axe Z.

Les VMC se distinguent des autres équipements d'usinage par leur configuration à broche verticale. Cette configuration permet à la gravité de contribuer à l'évacuation des copeaux et à l'écoulement du liquide de refroidissement. Elle rend le processus d'usinage plus efficace. L'orientation verticale offre également aux opérateurs une meilleure visibilité et un accès plus facile à la pièce à usiner lors de la configuration et de l'utilisation.

Les machines fonctionnent pour exécuter des processus automatisés qui gèrent des tâches de fabrication complexes. Elles utilisent des méthodes d'automatisation par contrôle informatique et des changeurs d'outils automatiques, ainsi qu'un contrôle des contours pour garantir la répétabilité. Le processus de production est plus efficace, ce qui se traduit par une meilleure uniformité des produits et une réduction des délais de livraison.

Il existe une large gamme de centres d'usinage. Ils se distinguent par leurs axes, leurs capacités fonctionnelles et d'autres caractéristiques de l'équipement.

Combien y a-t-il d'axes dans les machines VMC ?

Les machines VMC possèdent généralement trois axes (x, y et z), l'outil de coupe opérant dans l'axe z.

Certaines machines VMC peuvent être équipées d'axes supplémentaires. Une machine VMC à 4 axes ajoute un axe rotatif (généralement l'axe A) qui permet une rotation le long de l'axe X. Cela permet à la machine de travailler sur les quatre côtés d'une pièce sans la repositionner. Cela permet à la machine de travailler sur les quatre côtés d'une pièce sans avoir à la repositionner.

Pour les pièces plus complexes, des machines VMC à 5 axes sont disponibles. Elles ajoutent deux axes rotatifs aux trois axes linéaires. Un centre d'usinage vertical équipé d'une table rotative de type tourillon permet de se déplacer sur les axes A et B. La conception de la machine permet d'atteindre chaque partie de la pièce à usiner par un seul réglage.

Le nombre d'axes influe directement sur la quantité de pièces qu'une VMC peut produire. Plus il y a d'axes, plus les pièces sont complexes, mais plus le coût de la machine est élevé. De nombreux ateliers utilisent des machines à commande numérique à 3 axes pour la plupart de leurs travaux, car elles traitent bien les tâches courantes. Seules les industries spécialisées qui ont besoin de pièces complexes investissent généralement dans des machines à 5 axes.

Composants d'un centre d'usinage vertical

Broche tournante

La broche de fraisage se trouve à la verticale de la table de travail. Elle tourne et maintient les outils ou les pièces à usiner. Cet arbre sert de support de position et d'entraînement rotatif pour les pièces à usiner. La broche s'approche de la pièce par le haut pour effectuer les opérations de coupe.

Table de travail

La table de travail est plate et accueille les pièces à usiner directement ou à l'aide de dispositifs de fixation tels que des pinces. Elle se déplace selon l'axe X (gauche et droite) et l'axe Y (avant et arrière). Combinés à l'axe Z, ces mouvements permettent d'obtenir des caractéristiques illimitées dans les plans de déplacement.

Changeur d'outils

Le changeur d'outils stimule la productivité de la VMC. Il permet à la machine de choisir automatiquement des outils pour différents travaux, de l'ébauche à l'alésage de précision. Les changeurs d'outils se présentent sous la forme de disques (pour moins de 30 outils) et de chaînes (pour plus de 30 outils). Cette automatisation réduit le temps de changement d'outil et maintient une grande précision de positionnement.

Tables tournantes

L'ajout de tables rotatives permet de transformer un broyeur 3 axes de base en une machine 4 ou 5 axes. Cette amélioration permet d'usiner des pièces complexes avec des surfaces variables, comme les pales de turbines. Certains modèles utilisent des tables rotatives inclinées à 44,5 degrés pour améliorer la rigidité lors de l'usinage à grande vitesse.

Système de refroidissement

La plupart des VMC utilisent des systèmes de refroidissement par recirculation pour maintenir les pièces et les outils de coupe lubrifiés. Ces systèmes utilisent généralement de l'eau mélangée à de l'huile soluble ou à d'autres fluides. Un système de refroidissement complet comprend des réservoirs, des pompes, des filtres, des tuyaux, des buses et des vannes de contrôle.

Enceintes/couvertures intégrales

Les capots installés sur les machines réduisent la quantité de matériau qui éclabousse pendant les opérations de fraisage. Les enceintes d'usinage ont pour fonction de protéger les travailleurs qui utilisent les machines et la zone environnante du processus industriel. Les enceintes contrôlées servent à contenir le liquide de refroidissement et les copeaux.

Chargeurs à chargement rapide

Les systèmes automatisés de chargement des pièces et les tables navettes augmentent la productivité de la VMC en réduisant les temps d'arrêt de la machine. Ces systèmes permettent à la broche de fonctionner plus fréquemment en réduisant les temps de chargement et de déchargement.

Convoyeur à vis/à copeaux

Les tarières et les convoyeurs de copeaux collectent les déchets dans les zones de fabrication pour les transporter en dehors de l'environnement de travail. L'efficacité de la production augmente ainsi grâce à l'élimination du temps nécessaire à l'enlèvement manuel des copeaux. Différents types de convoyeurs à chaîne ou à vis assurent un dégagement en douceur des espaces d'usinage.

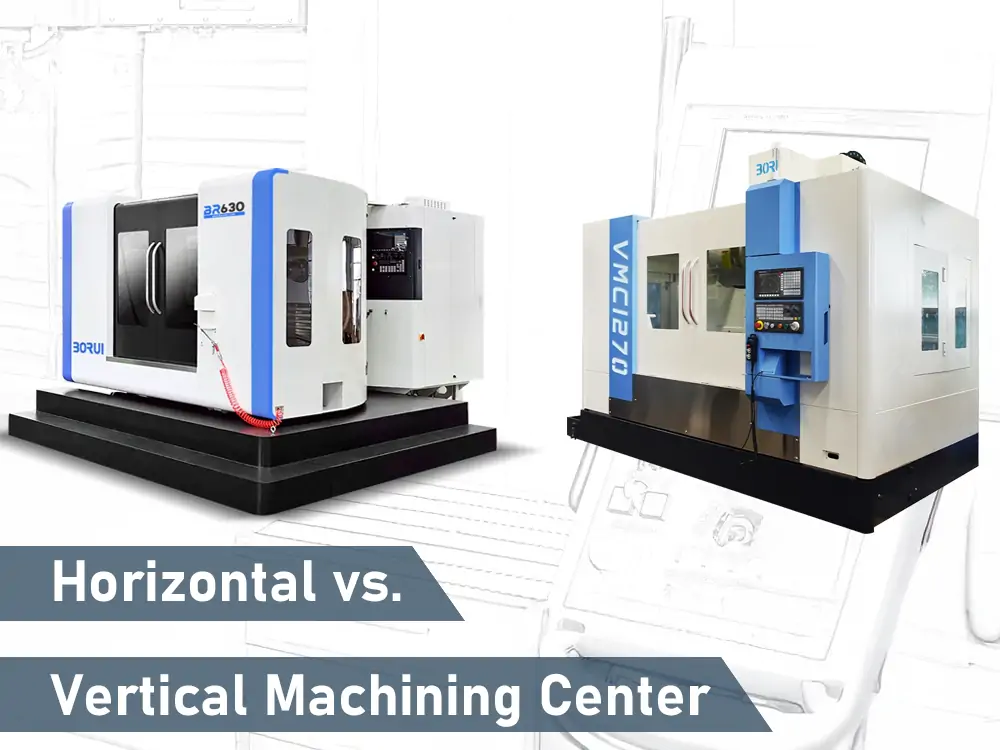

Centre d'usinage vertical ou horizontal

Orientation de la broche

Les centres d'usinage verticaux ont des broches disposées verticalement. La pièce à usiner repose à plat sur une table située sous la broche. Cette conception permet à la gravité d'aider à fixer les pièces lourdes. La position des centres d'usinage horizontaux tourne parallèlement au sol. La pièce à usiner est placée entre les centres ou dans un mandrin le long de cet axe horizontal.

Manipulation des pièces

Les centres d'usinage verticaux excellent dans l'usinage de pièces lourdes et de grande taille. Ils peuvent supporter des poids allant jusqu'à plusieurs tonnes. Le poids de la pièce pousse directement vers le bas dans les fondations de la machine. Il n'y a donc pas de charges hors axe sur la broche. Les centres d'usinage horizontaux fonctionnent mieux avec des pièces plus longues et plus fines comme les arbres et les tubes. Ils éprouvent des difficultés avec les pièces très lourdes en raison d'une répartition inégale du poids.

Exigences en matière d'espace

Les centres d'usinage verticaux occupent moins d'espace au sol. Leur conception permet de construire vers le haut plutôt que vers l'extérieur. Un centre d'usinage vertical peut utiliser la moitié de l'espace au sol d'une machine horizontale comparable. C'est important dans les ateliers exigus. Les centres d'usinage horizontaux peuvent être difficiles à utiliser dans les petits espaces.

Gestion des puces

Les copeaux tombent naturellement sous l'effet de la gravité dans les centres d'usinage horizontaux. Cela améliore la finition de la surface et réduit l'usure de l'outil. Comme les copeaux ne tombent pas d'eux-mêmes, les centres d'usinage verticaux nécessitent des systèmes d'évacuation des copeaux plus complexes.

Facteurs de coût

Les centres d'usinage verticaux coûtent généralement moins cher que les modèles horizontaux. Leur construction et leur entretien nécessitent moins de matériaux et sont plus simples à manipuler. Les centres d'usinage horizontaux sont plus complexes et difficiles à surveiller. Leurs pièces peuvent être obstruées et il devient difficile de visualiser le projet.

Utilisations des machines VMC

Les machines VMC sont largement utilisées dans l'industrie manufacturière. Voici quelques-unes des principales utilisations de ces machines :

Industrie aérospatiale

Les machines VMC fabriquent des pièces critiques pour les avions. Elles découpent des aubes de turbine, des composants de moteur et des pièces structurelles avec des tolérances serrées. Ces machines traitent les formes complexes nécessaires pour les sections de fuselage et les trains d'atterrissage. L'aérospatiale a besoin d'une précision extrême, que les machines VMC assurent en permanence. Une seule erreur peut entraîner des défaillances catastrophiques, c'est pourquoi les fabricants s'appuient sur les VMC pour le contrôle de la qualité.

Fabrication automobile

Les constructeurs automobiles utilisent des VMC pour produire des blocs moteurs, des boîtiers de transmission et des systèmes de freinage. Ces machines découpent des pièces complexes en une seule fois, ce qui permet de gagner du temps. Les pièces en forme de boîte avec des cavités multiples, courantes dans les voitures, bénéficient du traitement VMC. Les blocs moteurs nécessitent des opérations précises d'alésage et de surfaçage que les VMC traitent facilement. Les machines effectuent 60-95% d'opérations en un seul serrage.

Production de dispositifs médicaux

Les CMV produisent des instruments de soins de santé, des implants et des prothèses. Les fabricants du secteur médical exigent une grande précision et une qualité élevée des produits finis, car elles garantissent la sécurité des patients. Ces machines usinent avec précision le titane et d'autres matériaux biocompatibles. Les dispositifs médicaux présentant des surfaces courbes nécessitent des capacités d'usinage multi-axes que les VMC sont en mesure d'offrir. Les entreprises privées de fabrication d'outils médicaux utilisent des machines VMC pour leurs diverses capacités.

Industrie électronique

La production de cartes de circuits imprimés et de connecteurs nécessite la réalisation de trous minuscules et précis ainsi que de canaux. Les VMC permettent de réaliser des opérations de perçage précises sur des matériaux vulnérables. Les machines réalisent la création de modèles complexes pour les besoins de la fabrication de composants électroniques. Les VMC exécutent les opérations délicates nécessaires à la production de circuits imprimés. Les pièces électroniques peuvent être produites à grande vitesse à l'aide de broches à grande vitesse qui génèrent des bords lisses.

Fabrication de moules et de matrices

Les VMC font preuve d'une capacité exceptionnelle dans la fabrication d'outils de moulage par injection et de composants de matrices d'emboutissage. Les machines produisent efficacement des cavités complexes qui offrent des surfaces lisses adaptées aux composants en plastique. Les opérations de fabrication de moules sont facilitées par la possibilité de travailler avec des aciers trempés. Les composants de moules produits par les machines atteignent les dimensions précises nécessaires à la mise en place correcte des composants. Les VMC permettent aux utilisateurs de créer des cavités de moule avec des combinaisons spéciales de dimensions, y compris des caractéristiques cachées.

Développement de prototypes

Les nouvelles pièces en phase d'essai bénéficient de la flexibilité de la VMC. Le logiciel permet de modifier rapidement les programmes entre les différentes versions du produit. Grâce à la fonction de zoom, les opérateurs peuvent générer plusieurs pièces de différentes tailles. Le temps de préparation de la production pour les nouveaux produits devient plus court. Les opérations en petites séries sont plus efficaces sur les VMC en raison de leurs capacités avantageuses pour les processus de prototypage.

Comment choisir le bon centre d'usinage pour votre projet ?

Les centres d'usinage verticaux sont devenus des outils essentiels, et il ne fait aucun doute que leur choix est important dans les installations de fabrication modernes. Toutefois, le choix d'un centre d'usinage vertical approprié nécessite un examen minutieux des exigences spécifiques de votre projet.

L'examen des VMC doit tenir compte des différentes capacités des machines disponibles sur le marché. La machine est efficace pour de multiples opérations, notamment le fraisage, le perçage, le taraudage et l'alésage. Diverses machines remplissent des fonctions particulières, telles que des travaux précis ou des exigences élevées en matière de matériaux.

Les VMC améliorent les performances de fabrication grâce à leur système de fonctionnement multi-axes qui réduit la nécessité d'ajuster les réglages, ce qui renforce l'efficacité opérationnelle. Les investisseurs doivent procéder à une évaluation détaillée des spécifications de leur projet qui couvrent les dimensions des pièces ainsi que les types de matériaux, le volume de production et les exigences en matière de tolérance. BORUI CNC s'engage à fournir à ses clients des centres d'usinage verticaux de haute qualité. Contactez-nous dès aujourd'hui pour plus d'informations ou d'assistance.