Un centro di lavoro verticale è una macchina produttiva complessa che opera su superfici piane per creare fori. La moderna tecnologia CNC dipende dai Centri di Lavoro Verticali (VMC) per funzionare come attrezzature industriali critiche. Un mandrino verticale consente ai centri di lavoro verticali di avvicinarsi ai pezzi in lavorazione da una posizione elevata.

Queste macchine sono note per la loro stabilità e precisione. Le VMC eccellono nella modellazione dei metalli, nel taglio, nella foratura e nella fresatura di pezzi industriali. Combinano una tecnologia avanzata con un design multifunzionale per offrire precisione ed efficienza eccezionali.

In questo articolo esploreremo questi cavalli di battaglia industriali. Scopriremo i loro componenti e le loro applicazioni e impareremo a sceglierne uno per il vostro progetto.

Che cos'è una macchina VMC?

I centri di lavoro verticali, detti anche fresatrici verticali, utilizzano un sistema controllato da un computer per modellare metalli e altri materiali.

Il termine "verticale" si riferisce all'asse del mandrino, che scorre in alto e in basso. La struttura del progetto posiziona l'utensile da taglio sopra il pezzo che poggia su una tavola mobile che opera sugli assi X e Y, con il mandrino che si muove lungo l'asse Z.

I VMC si distinguono dalle altre apparecchiature di lavorazione per la configurazione verticale del mandrino. Questa disposizione consente alla gravità di contribuire all'evacuazione dei trucioli e al flusso del refrigerante. Ciò rende il processo di lavorazione più efficiente. L'orientamento verticale offre inoltre agli operatori una migliore visibilità e un più facile accesso al pezzo da lavorare durante l'impostazione e il funzionamento.

Le macchine operano per eseguire processi automatizzati che gestiscono attività produttive complesse. Utilizzano metodi di automazione con controllo computerizzato e cambio utensile automatico insieme al controllo dei contorni per garantire la ripetibilità. Il processo di produzione raggiunge una maggiore efficienza, che si traduce in una migliore consistenza del prodotto e in una riduzione dei tempi di consegna.

Esiste un'ampia gamma di centri di lavoro. Si differenziano in base agli assi, alle capacità funzionali e ad altre caratteristiche dell'apparecchiatura.

Quanti assi ci sono nelle macchine VMC?

Le macchine VMC hanno in genere tre assi: x, y e z, con la fresa che opera sull'asse z.

Alcune macchine VMC possono essere aggiornate per includere assi aggiuntivi. Una VMC a 4 assi aggiunge un asse rotante (di solito l'asse A) che permette la rotazione lungo l'asse X. In questo modo la macchina può lavorare sui quattro lati di un pezzo senza riposizionarlo.

Per i pezzi più complessi, sono disponibili macchine VMC a 5 assi. Ai tre assi lineari si aggiungono due assi rotativi. Un centro di lavoro verticale dotato di una tavola rotante di tipo trunnion consente il movimento attraverso gli assi A e B. Il design della macchina consente di raggiungere ogni parte del pezzo attraverso un'unica impostazione.

Il numero di assi influisce direttamente sulla quantità di pezzi che una VMC può realizzare. Più assi significano pezzi più complessi, ma anche costi più elevati per la macchina. Molte officine utilizzano VMC a 3 assi per la maggior parte del lavoro, poiché gestiscono bene i lavori più comuni. Solo le industrie specializzate che necessitano di pezzi complessi investono in macchine a 5 assi.

Componenti di un centro di lavoro verticale

Mandrino rotante

Il mandrino di fresatura è posizionato verticalmente rispetto al tavolo di lavoro. Ruota e sostiene gli utensili o i pezzi in lavorazione. L'albero funge da supporto di posizione e da motore di rotazione per i pezzi. Il mandrino si avvicina al pezzo dall'alto per eseguire le operazioni di taglio.

Tavolo da lavoro

Il piano di lavoro è piatto e sostiene i pezzi direttamente o con dispositivi di fissaggio come i morsetti. Si muove lungo l'asse X (destra e sinistra) e l'asse Y (avanti e indietro). Combinati con l'asse Z, questi movimenti consentono di ottenere caratteristiche illimitate su tutti i piani di movimento.

Cambio utensile

Il cambio utensili aumenta la produttività della VMC. Consente alla macchina di scegliere automaticamente gli utensili per i diversi lavori, dal taglio grezzo alla foratura fine. I cambiautensili sono disponibili a disco (per meno di 30 utensili) e a catena (per oltre 30 utensili). Questa automazione riduce i tempi di cambio utensile e mantiene un'elevata precisione di posizionamento.

Tavoli rotanti

L'aggiunta di tavole rotanti consente di trasformare una fresa a 3 assi in una macchina a 4 o 5 assi. Questo miglioramento consente di lavorare pezzi complessi con superfici variabili, come le pale delle turbine. Alcuni progetti utilizzano tavole rotanti angolate a 44,5 gradi per migliorare la rigidità durante la lavorazione ad alta velocità.

Sistema di raffreddamento

La maggior parte delle VMC utilizza sistemi di ricircolo del refrigerante per mantenere lubrificati i pezzi e le frese. Questi sistemi utilizzano in genere acqua miscelata con olio solubile o altri fluidi. Un sistema di raffreddamento completo comprende serbatoi, pompe, filtri, tubi, ugelli e valvole di controllo.

Custodie/coperture complete

Le coperture installate sulle macchine riducono al minimo la quantità di materiale che schizza durante le operazioni di fresatura. Le coperture per le lavorazioni meccaniche hanno la funzione di proteggere i lavoratori che operano sulle macchine e l'area circostante dal processo industriale. Le coperture controllate hanno la funzione di contenere sia il refrigerante che i trucioli.

Caricatori rapidi

I sistemi di caricamento automatico dei pezzi e le tavole a navetta aumentano la produttività della VMC riducendo i tempi di fermo macchina. Questi sistemi consentono al mandrino di funzionare più frequentemente, riducendo i tempi di carico e scarico.

Trasportatore a coclea e a truciolo

Le coclee e i trasportatori di trucioli raccolgono gli scarti dalle aree di produzione per trasportarli all'esterno dell'ambiente di lavoro. Di conseguenza, l'efficienza produttiva aumenta grazie all'eliminazione del tempo necessario per rimuovere manualmente i trucioli. Vari tipi di trasportatori con meccanica a catena o a coclea assicurano un passaggio agevole negli spazi di lavorazione.

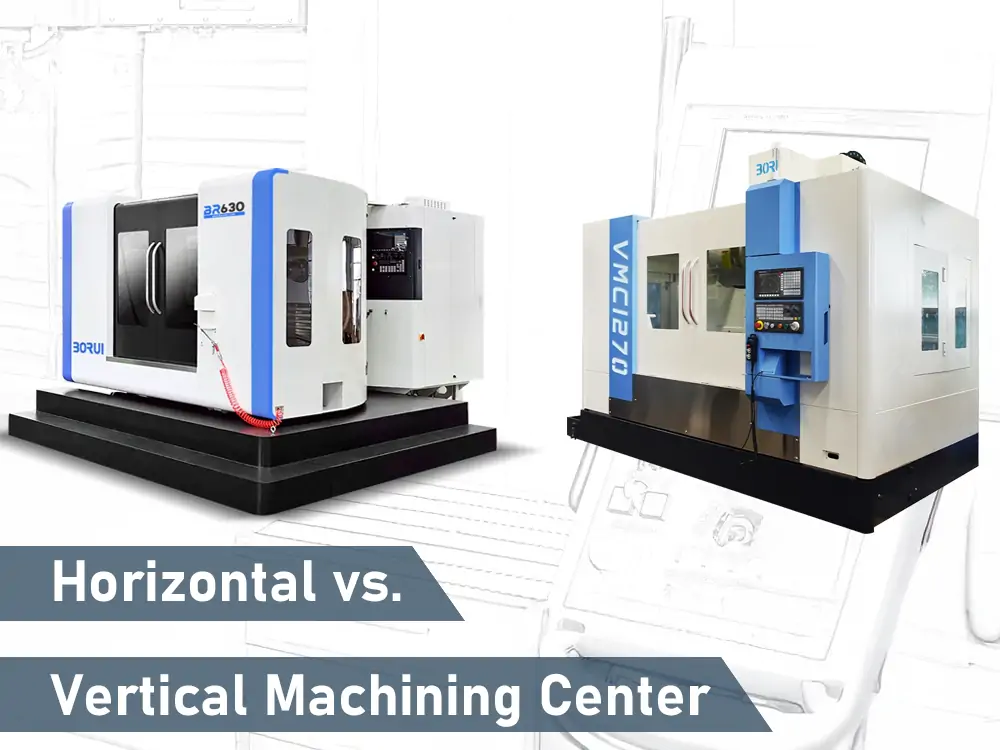

Centro di lavoro verticale e orizzontale

Orientamento del mandrino

I centri di lavoro verticali hanno mandrini disposti verticalmente. Il pezzo da lavorare è appoggiato su un tavolo sotto il mandrino. Questo design consente alla gravità di fissare i pezzi pesanti. La posizione dei centri di lavoro orizzontali ruota parallelamente al pavimento. Il pezzo da lavorare è posizionato tra i centri o in un mandrino lungo questo asse orizzontale.

Manipolazione del pezzo

I centri di lavoro verticali eccellono con pezzi grandi e pesanti. Possono gestire pesi fino a diverse tonnellate. Il peso del pezzo spinge direttamente verso il basso nella fondazione della macchina. In questo modo non si creano carichi fuori asse sul mandrino. I centri di lavoro orizzontali funzionano meglio con pezzi più lunghi e sottili, come alberi e tubi. Hanno difficoltà con pezzi molto pesanti a causa della distribuzione non uniforme del peso.

Requisiti di spazio

I centri di lavoro verticali occupano meno spazio. Il loro design si sviluppa verso l'alto anziché verso l'esterno. Un centro di lavoro verticale può utilizzare la metà dell'ingombro di una macchina orizzontale analoga. Questo è importante nelle officine strette. I centri di lavoro orizzontali possono essere difficili da utilizzare in spazi ridotti.

Gestione dei chip

Nei centri di lavoro orizzontali i trucioli cadono naturalmente per gravità. Questo migliora la finitura superficiale e riduce l'usura degli utensili. Poiché i trucioli non cadono da soli, i centri di lavoro verticali necessitano di sistemi di rimozione dei trucioli più complessi.

Fattori di costo

I centri di lavoro verticali costano in genere meno dei modelli orizzontali. La loro costruzione e manutenzione richiedono meno materiali e sono più semplici da gestire. I centri di lavoro orizzontali sono più complessi e difficili da monitorare. Le loro parti possono essere ostruite e la visione del progetto diventa limitata.

Utilizzo delle macchine VMC

Le macchine VMC sono ampiamente utilizzate nell'industria manifatturiera. Di seguito sono riportati alcuni dei principali utilizzi di queste macchine:

Industria aerospaziale

Le macchine VMC producono parti critiche di aerei. Tagliano pale di turbine, componenti di motori e pezzi strutturali con tolleranze strette. Queste macchine gestiscono forme complesse necessarie per sezioni di fusoliera e carrelli di atterraggio. L'industria aerospaziale ha bisogno di una precisione estrema, che le VMC forniscono in modo costante. Un singolo errore potrebbe causare guasti catastrofici, quindi i produttori si affidano alle VMC per il controllo qualità.

Produzione automobilistica

Le case automobilistiche utilizzano le VMC per produrre blocchi motore, scatole di trasmissione e sistemi frenanti. Queste macchine tagliano pezzi complessi in un unico setup, risparmiando tempo. I pezzi di tipo scatolato con cavità multiple, comuni nelle automobili, traggono vantaggio dalla lavorazione con VMC. I blocchi motore richiedono operazioni precise di alesatura e sfacciatura che le VMC gestiscono facilmente. Le macchine eseguono 60-95% di operazioni in un unico serraggio.

Produzione di dispositivi medici

Le VMC producono strumenti sanitari, impianti e dispositivi protesici. I produttori del settore medicale si aspettano un'elevata precisione e qualità del prodotto finito per garantire la sicurezza del paziente. Queste macchine fresano con precisione il titanio e altri materiali biocompatibili. I dispositivi medici con superfici curve richiedono capacità di lavorazione multiasse che le VMC sono in grado di fornire efficacemente. Le aziende private di produzione di utensili medicali utilizzano le macchine VMC per le loro diverse capacità.

Industria elettronica

La produzione di circuiti stampati e connettori richiede la realizzazione di fori e canali minuscoli e precisi. Le VMC eseguono operazioni di foratura accurate su materiali vulnerabili. Le macchine eseguono la creazione di modelli complessi per le esigenze di produzione di componenti elettronici. Le VMC eseguono le operazioni delicate di cui ha bisogno la produzione di PCB. I componenti elettronici possono essere prodotti ad alta velocità utilizzando mandrini ad alta velocità che generano bordi lisci.

Costruzione di stampi e matrici

Le VMC dimostrano una capacità eccezionale nella fabbricazione di utensili per stampi a iniezione e componenti per stampi di tranciatura. Le macchine producono in modo efficiente cavità complesse che offrono superfici lisce adatte ai componenti in plastica. Le operazioni di stampaggio sono supportate dalla capacità di lavorare con acciai temprati. I componenti degli stampi prodotti dalle macchine raggiungono le dimensioni precise necessarie per il corretto posizionamento dei componenti. Le VMC consentono agli utenti di creare cavità di stampo con combinazioni speciali di dimensioni, comprese le caratteristiche nascoste.

Sviluppo del prototipo

I nuovi pezzi in produzione di prova beneficiano della flessibilità della VMC. Il software consente di modificare rapidamente i programmi tra le diverse versioni del prodotto. Grazie alla funzione di zoom, gli operatori possono generare più pezzi di varie dimensioni. I tempi di preparazione alla produzione di nuovi prodotti si accorciano. Le operazioni in piccoli lotti sono più efficienti con le VMC grazie alle loro capacità di prototipazione.

Come scegliere il centro di lavoro giusto per il vostro progetto?

I centri di lavoro verticali sono diventati strumenti essenziali e la loro scelta è indubbiamente importante nelle moderne strutture produttive. Tuttavia, la scelta del VMC appropriato richiede un'attenta considerazione dei requisiti specifici del progetto.

L'esame delle VMC deve tenere conto delle diverse capacità della macchina disponibili sul mercato. La macchina è in grado di svolgere efficacemente diverse operazioni, tra cui le funzioni di fresatura, foratura, maschiatura e alesatura. Diverse macchine servono per funzioni particolari, come lavori precisi o requisiti di materiale impegnativi.

Le VMC ottengono prestazioni di produzione migliori grazie al loro sistema di funzionamento multiasse che riduce la necessità di regolazioni dell'impostazione, aumentando così l'efficienza operativa. Gli investitori devono effettuare una valutazione dettagliata delle specifiche del progetto, che riguardano le dimensioni dei pezzi, i tipi di materiale, il volume di produzione e i requisiti di tolleranza. BORUI CNC si impegna a fornire ai clienti centri di lavoro verticali di alta qualità. Contattateci oggi stesso per ulteriori informazioni o assistenza.