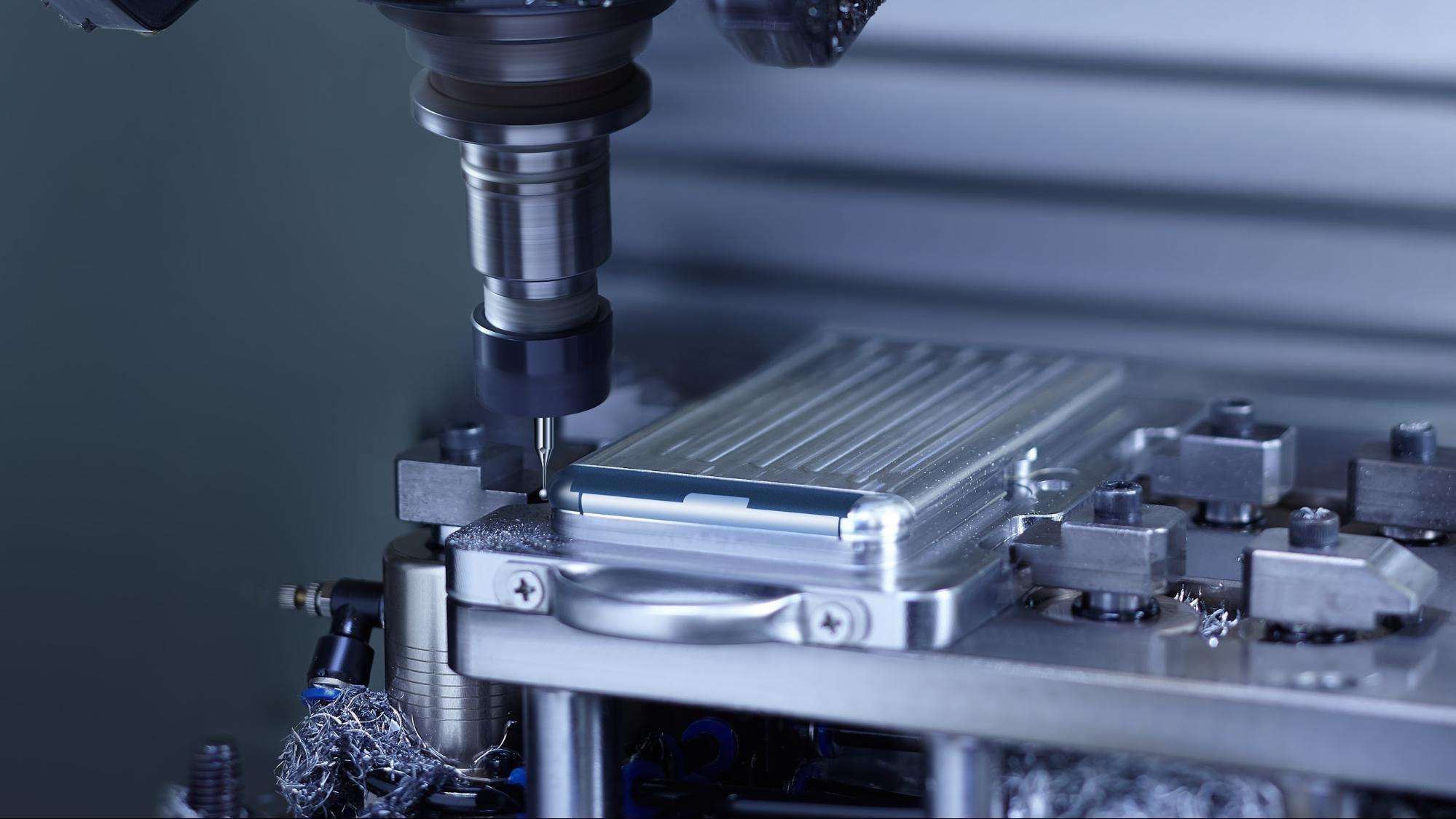

현대 제조 기술의 발전과 함께 CNC 가공 장비와 이를 지원하는 CAM 시스템이 널리 사용되고 발전해 왔습니다. CAM 시스템에서 생성된 가공 공구 경로(즉, 절삭 모드)는 장비의 가공 작업을 제어하는 핵심입니다. 절삭 경로는 지수 제어 과정에서 공작물에 대한 공구의 이동 경로 및 방향입니다. 가공 경로의 합리적인 선택은 가공 센터의 정밀도 및 표면 품질과 관련된 매우 중요합니다. 공작물의 정밀도, 표면 거칠기, 전체 가공 시간, 공작 기계의 서비스 수명 및 기타 측면에 직접적인 영향을 미치며 궁극적으로 생산 효율성을 결정합니다. NC 가공에서 절삭 모드는 공구가 공작물 절삭을 완료할 때의 경로 계획 모드를 의미합니다. 동일한 부품 가공에서 다양한 절삭 방식이 부품의 크기와 정확도 요구 사항에 도달할 수 있지만 가공 효율은 동일하지 않습니다.

절단 모드는 단방향 절단, 왕복 절단, 루프 절단 및 복합 절단의 네 가지 범주로 나눌 수 있습니다. 복합 워킹 나이프는 처음 세 가지의 하이브리드 워킹 나이프입니다. 가공 전략에서 단방향 또는 왕복 절삭 공구를 사용하는 것은 라인 절삭 공구입니다. 따라서 다양한 가공 전략에 따라 절단 방법은 라인 절단, 루프 절단 및 기타 특수 방법으로 나눌 수 있습니다. 일반적으로 행 및 루프 절단이 사용됩니다.

라인 커팅 처리:

공작 기계의 최대 이송 속도에 유리하며 절삭 표면의 품질이 링 절삭보다 우수합니다. 그러나 여러 개의 보스가있는 복잡한 평면 캐비티가 여러 개의 내부 프로파일을 형성하는 경우 종종 추가 공구 리프팅 동작, 즉 공구 경로의 어딘가에서 또는 공구와 보스 사이의 간섭을 피하거나 공구를 나머지 미처리 영역으로 되돌리려면 공구를 들어 올려 가공 평면에서 특정 높이가되도록 한 다음 다른 공구 경로의 시작 부분으로 변환 한 다음 절단 동작을 계속할 필요가 있습니다.

선 절단의 공구 경로는 주로 고정된 방향에 평행한 일련의 직선으로 구성되며 계산하기 쉽습니다. 간단한 캐비티 정삭 또는 큰 마진을 제거한 거친 가공에 적합합니다.

링 커팅 프로세스:

로렘 입섬 돌로르 시트 아멧, 컨설턴트 아디피싱 엘리트. 우트 엘릿 텔루스, 루투스 넥 울람코르퍼 마티스, 풀비나르 다피부스 레오.

공구는 유사한 경계 프로파일을 가진 경로를 따르며, 부품을 절단할 때 공구가 동일한 절단 상태를 유지할 수 있도록 일련의 닫힌 곡선으로 구성됩니다. 현재 링 트랙은 연속 바이어스로 구성되므로 다음 링 트랙을 계산하는 데 복잡하고 시간이 많이 걸립니다. 복잡한 캐비티 및 표면 가공에 적합합니다.

https://www.youtube.com/watch?v=U6i15lZbriI

견적 요청