Een verticaal bewerkingscentrum is een complexe productieve machine die werkt op vlakke oppervlakken om gaten te maken. Moderne CNC-technologie is afhankelijk van verticale bewerkingscentra (VMC's) om te functioneren als kritieke industriële apparatuur. Dankzij een verticale spindel kunnen VMC's werkstukken benaderen via een verhoogde positie.

Deze machines staan bekend om hun stabiliteit en nauwkeurigheid. VMC's blinken uit in het vormen van metalen, snijden, boren en frezen van industriële onderdelen. Ze combineren geavanceerde technologie met een multifunctioneel ontwerp om uitzonderlijke nauwkeurigheid en efficiëntie te leveren.

In dit artikel verkennen we deze industriële werkpaarden. We ontdekken hun onderdelen en toepassingen en leren hoe je er een kunt kiezen voor jouw project.

Wat is een VMC-machine?

Verticale bewerkingscentra, ook wel verticale freesmachines genoemd, gebruiken een computergestuurd systeem om metalen en andere materialen vorm te geven.

De term "verticaal" verwijst naar de spindelas, die op en neer beweegt. De ontwerpstructuur positioneert het snijgereedschap boven het werkstuk dat rust op een beweegbare tafel die op de X- en Y-as werkt, waarbij de spindel langs de Z-as beweegt.

VMC's onderscheiden zich van andere bewerkingsmachines door hun verticale spindelconfiguratie. Door deze opstelling helpt de zwaartekracht bij de spanenafvoer en koelvloeistofstroom. Dit maakt het bewerkingsproces efficiënter. De verticale oriëntatie geeft operators ook beter zicht en eenvoudiger toegang tot het werkstuk tijdens het instellen en bedienen.

De machines werken om geautomatiseerde processen uit te voeren die complexe productietaken beheren. Ze maken gebruik van computergestuurde automatiseringsmethoden en automatische gereedschapswisselaar naast contourbesturing om herhaalbaarheid te garanderen. Het productieproces wordt efficiënter, wat resulteert in een betere productconsistentie en kortere levertijden.

Er is een breed scala aan bewerkingscentra. Ze verschillen op basis van hun assen, functionele mogelijkheden en andere uitrustingskenmerken.

Hoeveel assen zitten er in VMC-machines?

VMC-machines hebben meestal drie assen in de x-, y- en z-as, waarbij de frees in de z-as werkt.

Sommige VMC-machines kunnen worden uitgebreid met extra assen. Een 4-assige VMC voegt een roterende as toe (meestal de A-as) die rotatie langs de X-as mogelijk maakt. Hierdoor kan de machine aan vier zijden van een onderdeel werken zonder het opnieuw te positioneren.

Voor complexere onderdelen zijn 5-assige VMC-machines beschikbaar. Deze voegen twee roterende assen toe aan de drie lineaire assen. Een verticaal bewerkingscentrum uitgerust met een draaitafel in trunnionstijl maakt beweging over de A- en B-as mogelijk. Het machineontwerp maakt het mogelijk om elk werkstukdeel te bereiken via één enkele opstelling.

Het aantal assen heeft een directe invloed op de hoeveelheid werkstukken die een VMC kan maken. Meer assen betekent complexere onderdelen, maar ook hogere machinekosten. Veel werkplaatsen gebruiken 3-assige VMC's voor het meeste werk, omdat ze gewone taken goed aankunnen. Alleen gespecialiseerde industrieën die ingewikkelde onderdelen nodig hebben, investeren meestal in 5-assige machines.

Onderdelen van een verticaal bewerkingscentrum

Roterende spindel

De freesspindel staat verticaal op de werktafel. Hij draait en houdt gereedschappen of werkstukken vast. Deze as fungeert als positiesteun en roterende aandrijving voor werkstukken. De spindel benadert het werkstuk van bovenaf om snijbewerkingen uit te voeren.

Werktafel

De werktafel is vlak en houdt werkstukken direct of met klemmen vast. Hij beweegt langs de X-as (links en rechts) en de Y-as (voor en achter). In combinatie met de Z-as maken deze bewegingen onbeperkte bewerkingsmogelijkheden in verschillende bewegingsvlakken mogelijk.

Gereedschapwisselaar

De gereedschapswisselaar verhoogt de productiviteit van de VMC. Hij laat de machine automatisch gereedschappen kiezen voor verschillende taken, van ruw snijden tot fijn kotteren. Gereedschapwisselaars zijn er in schijftype (voor minder dan 30 gereedschappen) en kettingtype (voor meer dan 30 gereedschappen). Deze automatisering verkort de tijd voor het wisselen van gereedschap en zorgt voor een hoge positioneringsnauwkeurigheid.

Roterende tafels

Door roterende tafels toe te voegen wordt een eenvoudige 3-assige freesmachine opgewaardeerd tot een 4- of 5-assige machine. Deze uitbreiding maakt het mogelijk om complexe onderdelen met verschillende oppervlakken te bewerken, zoals turbinebladen. Sommige ontwerpen gebruiken roterende tafels onder een hoek van 44,5 graden om de stijfheid tijdens het bewerken met hoge snelheid te verbeteren.

Koelvloeistofsysteem

De meeste VMC's gebruiken recirculerende koelvloeistofsystemen om onderdelen en frezen gesmeerd te houden. Deze systemen gebruiken meestal water gemengd met oplosbare olie of andere vloeistoffen. Een compleet koelsysteem bestaat uit reservoirs, pompen, filters, leidingen, sproeiers en regelkleppen.

Behuizingen/Volledige afdekkingen

De afdekkingen die op machines worden geïnstalleerd, minimaliseren de hoeveelheid materiaal die opspat tijdens freesbewerkingen. Behuizingen voor machinale bewerking beschermen de werknemers die de machines bedienen en de omgeving tegen het industriële proces. Gecontroleerde omkastingen houden zowel koelmiddel als spanen binnen.

Snelladers

Automatische onderdelenlaadsystemen en pendeltafels verhogen de VMC-productiviteit door de stilstandtijd van de machine te verminderen. Dankzij deze systemen kan de spindel vaker werken door de laad- en lostijden te verkorten.

Schroeftransporteur

Augers en spanentransporteurs verzamelen spanen uit productiezones om ze buiten de werkomgeving te transporteren. Hierdoor neemt de productie-efficiëntie toe omdat er geen tijd meer nodig is om spanen handmatig te verwijderen. Verschillende soorten transportbanden met ketting- of schroefmechanismen zorgen voor een soepele vrijloop van bewerkingsruimtes.

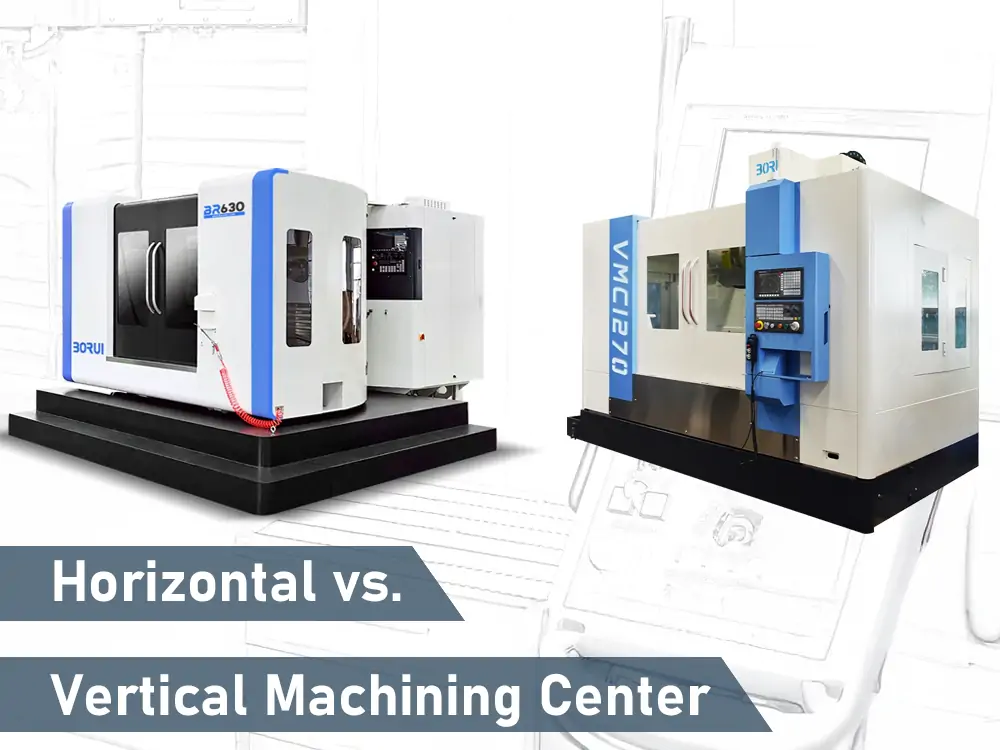

Verticaal vs. horizontaal bewerkingscentrum

Asrichting

Verticale bewerkingscentra hebben verticaal geplaatste spindels. Het werkstuk ligt plat op een tafel onder de spindel. Door dit ontwerp kan de zwaartekracht helpen om zware onderdelen vast te zetten. De positie van de horizontale bewerkingscentra draait parallel aan de vloer. Het werkstuk zit tussen de centers of in een klauwplaat langs deze horizontale as.

Behandeling van werkstukken

Verticale bewerkingscentra blinken uit met grote, zware onderdelen. Ze kunnen gewichten tot enkele tonnen aan. Het gewicht van het werkstuk drukt recht naar beneden in de machinebasis. Hierdoor ontstaat geen excentrische belasting op de spindel. Horizontale bewerkingscentra werken beter met langere, slankere onderdelen zoals assen en buizen. Ze hebben moeite met zeer zware onderdelen vanwege de ongelijkmatige gewichtsverdeling.

Benodigde ruimte

Verticale bewerkingscentra nemen minder vloerruimte in beslag. Hun ontwerp bouwt eerder op naar boven dan naar buiten. Een verticaal bewerkingscentrum neemt maar half zoveel ruimte in als een vergelijkbare horizontale machine. Dit is belangrijk in krappe werkplaatsen. Horizontale bewerkingscentra kunnen moeilijk te bedienen zijn in kleine ruimtes.

Chipbeheer

Spanen vallen op natuurlijke wijze weg door de zwaartekracht in horizontale bewerkingscentra. Dit verbetert de oppervlakteafwerking en vermindert gereedschapsslijtage. Omdat spanen niet vanzelf wegvallen, hebben verticale bewerkingscentra complexere spanenafvoersystemen nodig.

Kostenfactoren

Verticale bewerkingscentra kosten meestal minder dan horizontale modellen. Voor hun constructie en onderhoud is minder materiaal nodig en ze zijn eenvoudiger te bedienen. Horizontale bewerkingscentra zijn complexer en moeilijk te controleren. Hun onderdelen kunnen in de weg zitten en het zicht op het project wordt beperkt.

Toepassingen van VMC-machines

VMC-machines worden veel gebruikt in de productie-industrie. Hieronder volgen enkele van de belangrijkste toepassingen van deze machines:

Ruimtevaartindustrie

VMC-machines maken kritieke vliegtuigonderdelen. Ze snijden turbinebladen, motoronderdelen en structurele stukken met nauwe toleranties. Deze machines bewerken complexe vormen die nodig zijn voor rompsecties en landingsgestellen. Voor de luchtvaart is extreme precisie nodig, die VMC's consequent leveren. Eén enkele fout kan catastrofale defecten veroorzaken, dus vertrouwen fabrikanten op VMC's voor kwaliteitscontrole.

Autoproductie

Autofabrikanten gebruiken VMC's om motorblokken, transmissiebehuizingen en remsystemen te produceren. Deze machines snijden complexe onderdelen in één opstelling, wat tijd bespaart. Onderdelen met meerdere holtes, die vaak voorkomen in auto's, profiteren van VMC-bewerking. Motorblokken vereisen precieze kotter- en vlakbewerkingen die VMC's gemakkelijk aankunnen. De machines voeren 60-95% bewerkingen uit in één opspanning.

Productie medische apparatuur

VMC's produceren instrumenten, implantaten en prothesen voor de gezondheidszorg. Fabrikanten in de medische sector verwachten een hoge precisie en kwaliteit van het eindproduct omdat dit de veiligheid van de patiënt garandeert. Deze machines frezen titanium en andere biocompatibele materialen met precisie. Medische apparaten met gebogen oppervlakken vereisen meerassige bewerkingsmogelijkheden die VMC's effectief leveren. Particuliere productiebedrijven van medisch gereedschap gebruiken VMC machines voor hun diverse mogelijkheden.

Elektronica-industrie

De productie van printplaten en connectoren vereist de productie van minuscule precieze gaatjes en kanalen. VMC's leveren nauwkeurige boorbewerkingen op kwetsbare materialen. De machines maken complexe patronen voor de productie van elektronische componenten. VMC's voeren delicate bewerkingen uit die nodig zijn voor de productie van printplaten. Elektronische onderdelen kunnen op hoge snelheden worden geproduceerd met behulp van hogesnelheidsspindels die gladde randen genereren.

Mallen en matrijzen maken

VMC's zijn uitzonderlijk geschikt voor het maken van gereedschap voor spuitgieten en onderdelen voor stansvormen. De machines produceren efficiënt complexe holtes met gladde oppervlakken die geschikt zijn voor kunststof onderdelen. Het maken van matrijzen wordt ondersteund door de mogelijkheid om met gehard staal te werken. Matrijsonderdelen die door de machines worden geproduceerd, hebben de precieze afmetingen die nodig zijn voor de juiste plaatsing van onderdelen. Met VMC's kunnen gebruikers matrijsholtes maken met speciale combinaties van afmetingen, inclusief verborgen elementen.

Ontwikkeling van prototypes

Nieuwe onderdelen in proefproductie profiteren van de flexibiliteit van de VMC. Met de software kunnen programma's snel worden aangepast tussen verschillende productversies. Met de zoomfunctie kunnen operators meerdere onderdelen van verschillende afmetingen genereren. De productvoorbereidingstijd voor nieuwe producten wordt korter. Kleine series werken efficiënter op VMC's vanwege hun gunstige mogelijkheden voor prototypingprocessen.

Hoe kiest u het juiste bewerkingscentrum voor uw project?

Verticale bewerkingscentra zijn essentiële gereedschappen geworden en het lijdt geen twijfel dat de keuze ervan belangrijk is in moderne productiefaciliteiten. De keuze van de juiste VMC vereist echter een zorgvuldige afweging van uw specifieke projecteisen.

Een onderzoek naar VMC's moet rekening houden met de verschillende machinemogelijkheden die op de markt zijn. De machine presteert effectief voor meerdere bewerkingen, waaronder frezen, boren, tappen en kotteren. Verschillende machines dienen specifieke functies, zoals exact werk of veeleisend materiaal.

VMC's leveren betere productieprestaties dankzij hun meerassige besturingssysteem, dat de behoefte aan instelaanpassingen vermindert en zo de operationele efficiëntie verhoogt. Investeerders moeten een gedetailleerde beoordeling uitvoeren van hun projectspecificaties die betrekking hebben op productafmetingen, materiaalsoorten, productievolume en tolerantievereisten. BORUI CNC zet zich in om klanten te voorzien van hoogwaardige verticale bewerkingscentra. Neem vandaag nog contact met ons op voor meer informatie of hulp.