Um Centro de Usinagem Vertical é uma máquina produtiva complexa que opera em superfícies planas para criar furos. A tecnologia CNC moderna depende dos Centros de Usinagem Vertical (VMCs) para funcionar como seu equipamento industrial essencial. Um fuso vertical permite que os VMCs se aproximem das peças de trabalho por meio de uma posição elevada.

Essas máquinas são conhecidas por sua estabilidade e precisão. Os VMCs são excelentes para moldar metais, cortar, perfurar e fresar peças industriais. Elas combinam tecnologia avançada com design multifuncional para oferecer precisão e eficiência excepcionais.

Neste artigo, exploraremos esses cavalos de batalha industriais. Descobriremos seus componentes e aplicações e saberemos como escolher um para seu projeto.

O que é uma máquina VMC?

Os centros de usinagem vertical, também chamados de fresadoras verticais, usam um sistema controlado por computador para moldar metais e outros materiais.

O termo "vertical" refere-se ao eixo do fuso, que corre para cima e para baixo. A estrutura do projeto posiciona a ferramenta de corte acima da peça de trabalho que se apoia em uma mesa móvel que opera nos eixos X e Y, com o fuso se movendo ao longo do eixo Z.

Os VMCs se distinguem de outros equipamentos de usinagem por sua configuração de eixo vertical. Essa disposição permite que a gravidade auxilie na evacuação de cavacos e no fluxo do líquido de arrefecimento. Isso torna o processo de usinagem mais eficiente. A orientação vertical também proporciona aos operadores melhor visibilidade e acesso mais fácil à peça de trabalho durante a configuração e a operação.

As máquinas operam para executar processos automatizados que gerenciam tarefas complexas de fabricação. Elas empregam métodos de automação de controle por computador e trocador automático de ferramentas, além de controle de contorno para garantir a repetibilidade. O processo de produção alcança maior eficiência, o que resulta em melhor consistência do produto, combinado com períodos de entrega reduzidos.

Há uma grande variedade de centros de usinagem. Eles diferem com base em seus eixos, recursos funcionais e outras características do equipamento.

Quantos eixos existem nas máquinas VMC?

As máquinas VMC normalmente têm três eixos nos eixos x, y e z, com o cortador operando no eixo z.

Algumas máquinas VMC podem ser atualizadas para incluir eixos adicionais. Um VMC de 4 eixos adiciona um eixo rotativo (geralmente o eixo A) que permite a rotação ao longo do eixo X. Isso permite que a máquina trabalhe nos quatro lados de uma peça sem reposicioná-la.

Para peças mais complexas, estão disponíveis máquinas VMC de 5 eixos. Elas acrescentam dois eixos rotativos aos três eixos lineares. Um centro de usinagem vertical equipado com uma mesa giratória do tipo munhão permite o movimento entre os eixos A e B. O projeto da máquina permite alcançar cada peça de trabalho por meio de uma única configuração.

O número de eixos afeta diretamente a quantidade de peças que um VMC pode produzir. Mais eixos significam peças mais complexas, mas também custos de máquina mais altos. Muitas lojas usam VMCs de 3 eixos para a maior parte do trabalho, pois elas lidam bem com trabalhos comuns. Somente os setores especializados que precisam de peças complexas costumam investir em máquinas de 5 eixos.

Componentes de um centro de usinagem vertical

Eixo giratório

O fuso de fresagem fica na vertical em relação à mesa de trabalho. Ele gira e segura as ferramentas ou peças de trabalho. Esse eixo atua como suporte de posição e acionamento rotativo para as peças de trabalho. O eixo se aproxima da peça de trabalho por cima para realizar as operações de corte.

Mesa de trabalho

A mesa de trabalho é plana e segura as peças de trabalho diretamente ou com acessórios como grampos. Ela se move ao longo do eixo X (esquerda e direita) e do eixo Y (frente e verso). Combinados com o eixo Z, esses movimentos permitem recursos ilimitados nos planos de movimento.

Trocador de ferramentas

O trocador de ferramentas aumenta a produtividade do VMC. Ele permite que a máquina escolha automaticamente as ferramentas para diferentes trabalhos, desde o corte bruto até o mandrilamento fino. Os trocadores de ferramentas são do tipo disco (para menos de 30 ferramentas) e do tipo corrente (para mais de 30 ferramentas). Essa automação reduz o tempo de troca de ferramentas e mantém a alta precisão de posicionamento.

Mesas giratórias

A adição de mesas giratórias aprimora uma fresadora básica de 3 eixos para uma máquina de 4 ou 5 eixos. Esse aprimoramento permite a usinagem de peças complexas com superfícies variadas, como lâminas de turbina. Alguns projetos usam mesas giratórias em ângulo de 44,5 graus para melhorar a rigidez durante a usinagem de alta velocidade.

Sistema de resfriamento

A maioria dos VMCs usa sistemas de recirculação de líquido de arrefecimento para manter as peças e os cortadores lubrificados. Esses sistemas normalmente usam água misturada com óleo solúvel ou outros fluidos. Um sistema de refrigeração completo inclui reservatórios, bombas, filtros, tubos, bicos e válvulas de controle.

Gabinetes/coberturas completas

As coberturas instaladas nas máquinas minimizam a quantidade de material que respinga durante as operações de fresagem. Os gabinetes de usinagem funcionam para proteger os trabalhadores que operam as máquinas e a área ao redor do processo industrial. Os gabinetes controlados funcionam para conter tanto o líquido de arrefecimento quanto os cavacos.

Carregadores de carga rápida

Os sistemas automatizados de carregamento de peças e as mesas de troca aumentam a produtividade do VMC ao diminuir o tempo de inatividade da máquina. Esses sistemas permitem que o fuso opere com mais frequência, reduzindo os tempos de carregamento e descarregamento.

Transportador de rosca/cavaco

As brocas e os transportadores de cavacos coletam as aparas das áreas de fabricação para transportá-las para fora do ambiente de trabalho. Como resultado, a eficiência da produção aumenta com a eliminação do tempo necessário para remover manualmente os cavacos. Vários tipos de transportadores com mecânica de corrente ou parafuso garantem a liberação suave dos espaços de usinagem.

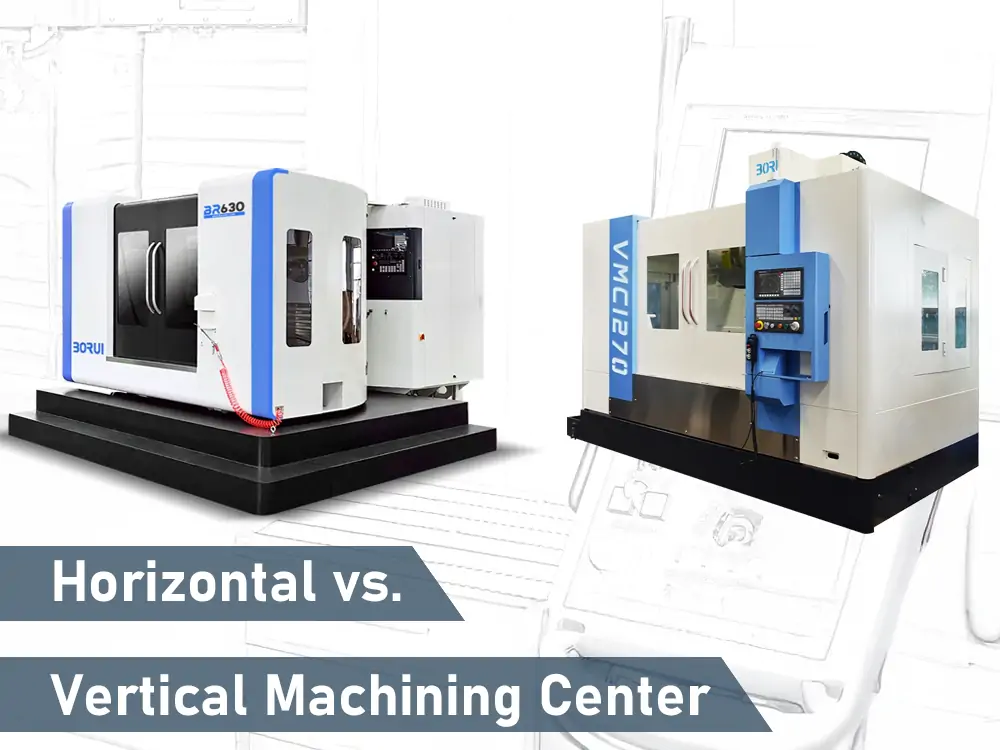

Centro de usinagem vertical vs. horizontal

Orientação do fuso

Os centros de usinagem vertical têm fusos dispostos verticalmente. A peça de trabalho fica plana em uma mesa abaixo do fuso. Esse design permite que a gravidade ajude a fixar peças pesadas. A posição dos centros de usinagem horizontais gira paralelamente ao chão. A peça de trabalho fica entre os centros ou em um mandril ao longo desse eixo horizontal.

Manuseio de peças de trabalho

Os centros de usinagem vertical são excelentes para peças grandes e pesadas. Eles podem suportar pesos de até várias toneladas. O peso da peça de trabalho é empurrado diretamente para baixo na base da máquina. Isso não gera cargas fora do eixo no fuso. Os centros de usinagem horizontal funcionam melhor com peças mais longas e finas, como eixos e tubos. Eles têm dificuldades com itens muito pesados devido à distribuição desigual do peso.

Requisitos de espaço

Os centros de usinagem vertical ocupam menos espaço no chão. Seu projeto é construído para cima e não para fora. Um centro de usinagem vertical pode ocupar metade do espaço de uma máquina horizontal comparável. Isso é importante em oficinas apertadas. Os centros de usinagem horizontais podem ser difíceis de operar em espaços pequenos.

Gerenciamento de chips

Os cavacos caem naturalmente devido à gravidade em centros de usinagem horizontais. Isso melhora o acabamento da superfície e reduz o desgaste da ferramenta. Como os cavacos não caem por conta própria, os centros de usinagem verticais precisam de sistemas de remoção de cavacos mais complexos.

Fatores de custo

Os centros de usinagem verticais normalmente custam menos do que os modelos horizontais. Sua construção e manutenção requerem menos materiais e são mais simples de manusear. Os centros de usinagem horizontais são mais complexos e difíceis de monitorar. Suas peças podem ficar obstruídas e a visualização do projeto torna-se limitada.

Usos das máquinas VMC

As máquinas VMC são amplamente utilizadas no setor de manufatura. Veja a seguir alguns dos principais usos dessas máquinas:

Indústria aeroespacial

As máquinas VMC fabricam peças essenciais para aeronaves. Elas cortam lâminas de turbina, componentes de motor e peças estruturais com tolerâncias rígidas. Essas máquinas lidam com formas complexas necessárias para seções de fuselagem e trens de pouso. A indústria aeroespacial precisa de extrema precisão, que os VMCs fornecem de forma consistente. Um único erro pode causar falhas catastróficas, por isso os fabricantes confiam nos VMCs para o controle de qualidade.

Fabricação de automóveis

Os fabricantes de automóveis usam VMCs para produzir blocos de motor, carcaças de transmissão e sistemas de freio. Essas máquinas cortam peças complexas em uma única configuração, economizando tempo. As peças do tipo caixa com várias cavidades, comuns nos carros, se beneficiam do processamento com VMC. Os blocos de motor exigem operações precisas de mandrilamento e faceamento que as VMCs realizam com facilidade. As máquinas realizam 60-95% de operações em uma única fixação.

Produção de dispositivos médicos

As VMCs produzem instrumentos de saúde, implantes e dispositivos protéticos. Os fabricantes do setor médico esperam alta precisão e qualidade do produto acabado, pois isso garante a segurança do paciente. Essas máquinas fresam titânio e outros materiais biocompatíveis com precisão. Os dispositivos médicos com superfícies curvas exigem recursos de usinagem de vários eixos que os VMCs fornecem com eficiência. As operações privadas de fabricação de ferramentas médicas usam máquinas VMC por seus diversos recursos.

Indústria de eletrônicos

A produção de placas de circuito e conectores requer a produção de minúsculos furos precisos junto com canais. Os VMCs oferecem operações de perfuração precisas em materiais vulneráveis. As máquinas realizam a criação de padrões complexos para os requisitos de fabricação de componentes eletrônicos. Os VMCs executam operações delicadas de que a produção de PCBs precisa. As peças eletrônicas podem ser produzidas em alta velocidade usando fusos de alta velocidade que geram bordas suaves.

Fabricação de moldes e matrizes

Os VMCs demonstram capacidade excepcional na fabricação de ferramentas de moldes de injeção e componentes de matrizes de estampagem. As máquinas produzem com eficiência cavidades complexas que proporcionam superfícies lisas apropriadas para componentes plásticos. As operações de fabricação de matrizes são apoiadas pela capacidade de trabalhar com aços endurecidos. Os componentes do molde produzidos pelas máquinas atingem as dimensões precisas necessárias para a colocação correta dos componentes. Os VMCs permitem que os usuários criem cavidades de molde com combinações especiais de dimensões, incluindo recursos ocultos.

Desenvolvimento de protótipos

Novas peças em produção experimental se beneficiam da flexibilidade do VMC. O software permite a rápida alteração de programas entre diferentes versões de produtos. Por meio da função de zoom, os operadores podem gerar várias peças em diversos tamanhos. O tempo de preparação da produção de novos produtos torna-se mais curto. As operações de pequenos lotes são executadas com mais eficiência nos VMCs devido aos seus recursos benéficos para os processos de prototipagem.

Como escolher o centro de usinagem certo para o seu projeto?

Os centros de usinagem vertical se tornaram ferramentas essenciais e não há dúvida de que sua escolha é importante nas modernas instalações de fabricação. No entanto, a seleção do VMC adequado exige uma análise cuidadosa dos requisitos específicos de seu projeto.

Uma análise dos VMCs deve levar em conta os diferentes recursos da máquina disponíveis no mercado. A máquina tem um desempenho eficaz em várias operações, que incluem funções de fresagem, perfuração, rosqueamento e mandrilamento. Várias máquinas atendem a funções específicas, como trabalho exato ou requisitos de material exigentes.

Os VMCs alcançam um melhor desempenho de fabricação por meio de seu sistema de operação multieixos, que reduz a necessidade de ajustes de configuração, aumentando assim a eficiência operacional. Os investidores devem realizar uma avaliação detalhada das especificações de seus projetos, que abrangem as dimensões das peças, bem como os tipos de materiais, o volume de produção e os requisitos de tolerância. A BORUI CNC tem o compromisso de fornecer aos clientes Centros de Usinagem Vertical de alta qualidade. Entre em contato conosco hoje mesmo para obter mais informações ou assistência.